Реферат: Тонкопленочные резисторы

Содержание

Введение

1. Выбор материалов

1.1 Требования, предъявляемые к тонкопленочным резисторам

1.2 Физическая природа удельного электрического сопротивления пленок

1.3 Методы осаждения пленок

2. Материалы тонкопленочных резисторов

2.1 Металлосплавные пленки

2.2 Монометаллические системы

2.3 Керметы

2.4 Полупроводниковые пленки

3. Конструирование тонкопленочных резисторов

3.1 Выбор геометрии резистора

3.2 Выбор площади резистора

3.3 Другие факторы

Заключение

Список литературы

Введение

Зарождение и развитие микроэлектроники как нового научно-технического направления, обеспечивающего создание сложной радиоэлектронной аппаратуры (РЭА), непосредственно связаны с кризисной ситуацией, возникшей в начале 60-х годов, когда традиционные методы изготовления РЭА из дискретных элементов путем их последовательной сборки не могли обеспечить требуемую надежность, экономичность, энергоемкость время изготовления и приемлемые габариты РЭА.

Несмотря на малый срок своего существования, взаимосвязь микроэлектроники с другими областями науки и техники обеспечила необычайно высокие темпы развития этой отрасли и существенно сократила время для промышленной реализации новых идей. Этому способствовало также возникновение своеобразных обратных связей между разработкой интегральных схем, являющихся базой автоматизации производства и управления, и использованием этих разработок для автоматизации самого процесса проектирования, производства и испытаний интегральных схем.

История использования тонких пленок для создания резисторов насчитывает, по крайней мере, восемьдесят лет. Дискретные резисторы на основе тонких пленок, по сравнению с объемными резисторами полупроводниковых микросхем, имеют лучшие параметры и повышенную надежность, в сопоставлении же с прецизионными проволочными резисторами они при сравнимых величинах параметров имеют меньшую стоимость. Тонкопленочные резисторы, что называется, нашли себя в области интегральных микросхем. Резисторы, имеющие наименьшие размеры 130—260 мкм, еще могут выгодно конкурировать с тонкими пленками, однако для изготовления прецизионных резисторов с размерами менее 130 мкм использование тонких пленок становится обязательным.

1. Выбор материалов

1.1 Требования, предъявляемые к тонкопленочным резисторам

При изготовлении резисторов наиболее высокие требования предъявляются к пленкам, имеющим поверхностное сопротивление в диапазоне 10—1000 Ом/Q. Резисторы с сопротивлением ниже 10 Ом употребляются редко, а резисторы с сопротивлением в диапазоне до нескольких мегом имеют очень большие линейные размеры. Необходимость в пленках с поверхностным сопротивлением большим 1000 Ом/ о велика, и поэтому в настоящее время большинство исследований в области тонкопленочных резисторов посвящено именно этой проблеме.

Помимо соответствующего поверхностного сопротивления, пленки должны иметь низкий температурный коэффициент сопротивления (обычно менее 1*10-4 1/°С). Они должны быть также достаточно стабильны ми, любое изменение величины сопротивления, которое может ожидаться в течение времени работы, не должно превышать допустимой величины, и, наконец, технология получения тонкопленочных резисторов должна быть такой, при которой резисторы имели бы приемлемую стоимость.

1.2 Физическая природа удельного электрического сопротивления пленок

Итак, материалы, используемые для получения тонких пленок, должны иметь удельное сопротивление в диапазоне 100— 2000 мкОм*см. Напомним, однако, что удельное сопротивление металлического массивного образца не может значительно превышать нижний предел этого диапазона. Полупроводниковые массивные образцы могут удовлетворять требованиям по удельному сопротивлению, однако они имеют большой отрицательный температурный коэффициент. Полуметаллы, такие, как висмут и сурьма (и их сплавы), по сравнению с металлами, имеют увеличенное удельное сопротивление, однако низкие точки плавления и относительно высокие температурные коэффициенты не позволяют использовать их для изготовления резисторов.

При осаждении многих материалов в виде тонких пленок удельное сопротивление их значительно увеличивается, однако резкого увеличения температурных коэффициентов не происходит. Увеличение удельного сопротивления может явиться результатом следующих явлений.

1. Возможно, существует большое рассеяние электронов проводимости на поверхности пленки (эффект Фукса — Зондхеймера), обусловливающее одновременное существование высокого удельного сопротивления вместе с низким температурным коэффициентом. Однако, поскольку для проявления этого эффекта пленка должна иметь небольшую толщину, величина высокого удельного сопротивления чрезвычайно чувствительна к любому изменению толщины пленки. Кроме того, подобные пленки очень легко агломерируются и поэтому имеют ограниченную механическую целостность. Практически при изготовлении тонкопленочных резисторов для создания высокого удельного сопротивления редко «используется» только один этот эффект.

2.Материал может иметь примеси и дефекты в значительно больших количествах, чем это необходимо для термодинамического равновесия. Это (по правилу Матиссена) также приводит к низкому температурному коэффициенту. Значительные отклонения от равновесия обязательно приведут к последующему осаждению (в течение времени жизни компонента). Но даже если чрезмерные концентрации дефектов отсутствуют, любое изменение концентрации дефектов (по любой причине) выразится в изменении удельного сопротивления. Для получения резистора применяется специальная тепловая обработка пленки, с той же целью отбираются только тугоплавкие материалы, либо то и другое применяется вместе.

3. Двухфазные системы (металлокерамические пленки или пленки типа «металл—диэлектрик»). В системах этого типа проводящая пленка «растворяется» за счет ее вкрапления в диэлектрический раствор, в результате физическая толщина пленки оказывается значительно большей толщины проводящего слоя. Удельное сопротивление такой пленки определяется в большой мере поверхностью рассеяния электронов. Сама пленка в механическом отношении оказывается во много раз более прочной, по сравнению с пленкой, в которой поверхность рассеяния образуется с помощью непосредственного уменьшения толщины. При изготовлении таких пленок серьезной проблемой является контроль за ее составом; отклонения состава от необходимых концентраций ведут к высоким температурным коэффициентам и плохой стабильности пленки.

4.Пористые пленки (пленки с малой плотностью). Эти пленки по соотношению общей толщины к толщине проводящего слоя подобны двухфазным системам. Примером является пленка тантала с малой плотностью. Отрицательной чертой таких пленок является их быстрая окисляемость вследствие того, что они имеют большую поверхность. Вместе с тем, при надежной защите от окисления такие пленки имеют высокое удельное сопротивление при низком температурном коэффициенте и приемлемой стабильности.

5.Полунепрерывные пленки. Это те пленки, которые ещё находятся в островковой стадии роста. Пространство между островками в них обусловливает нейтрализацию положительного температурного коэффициента островков металла отрицательным температурным коэффициентом, связанным с переходами электронов между островками. В таких пленках всегда существует опасность агломерации. Эти пленки также весьма легко окисляются, поэтому и здесь в процессе осаждения необходимо осуществлять контроль. Имеются сообщения, что изготовлены пленочные резисторы подобного типа на основе рения.

6.Слоистые пленки. Тонкий слой, имеющий положительный температурный коэффициент и низкое удельное сопротивление, может покрывать более толстый слой, имеющий отрицательный температурный коэффициент и высокое удельное сопротивление. В результате такого сочетания получается пленка с высоким удельным сопротивлением и низким температурным коэффициентом. Такие пленки получаются в результате газопоглощения при осаждении. К этому типу принадлежат многие пленки на основе хрома и нихрома. При получении пленок этого типа возникает проблема контроля за количеством примесей в пленке, изменяющимся с изменением условий осаждения.

7.Новые кристаллические структуры. Некоторые материалы при получении из них тонкой пленки, могут образовывать новую кристаллическую структуру. Такие структуры часто имеют относительно высокое удельное сопротивление и низкий ТКС, возможно, в результате низкой концентрации электронов проводимости. Широко известный пример такой структуры β-тантал.

1.3 Методы осаждения пленок

Как правило, выбор метода осаждения осуществляется уже после выбора материала. Однако в ряде случаев предпочтение оказывается определенному методу осаждения, особенно если он хорош при массовом производстве. В любом случае перед тем, как сделать окончательный выбор, необходимо ответить на три вопроса: согласуется ли применяемый метод с данным материалом? Какова возможность управления процессом? Какова стоимость применения этого метода?

1) Напыление в вакууме. Этот метод наиболее широко используется при напылении пленок и подходит для большинства материалов. Исключение составляют тугоплавкие металлы и такие материалы, как окись олова, которая при испарении может разлагаться. Основными проблемами, возникающими при реализации этого метода, является сильная зависимость количества примесей от условий напыления и трудность получения пленки равномерной толщины, имеющей сравнительно большую площадь. Эти проблемы тесно связаны со стоимостью получения пленки, поскольку увеличение стоимости определяется получением за один технологический цикл пленки большей площади. Если скорость напыления не слишком высока, то контроль за сопротивлением пленки осуществляется сравнительно легко. В настоящее время уже созданы промышленные установки для осаждения методом напыления в вакууме. Большинство из них является установками дискретного типа; они не могут осуществлять процесс непрерывного напыления, поскольку трудно восполнять испаряемый материал не нарушая вакуума. В случаях, когда требования к допустимым отклонениям позволяют для получения линейных размеров резистора использовать маски, метод напыления оказывается предпочтительным, так как перемещение маски в вакууме не представляет трудной проблемы.

2) Катодное распыление. Этот метод приемлем для тугоплавких металлов (таких, как тантал) и сплавов (таких, как нихром), когда в процессе напыления требуется осуществлять точный контроль. Во время катодного распыления существует большая опасность попадания примесей, чем при напылении. Введение таких методов, как распыление со смещением и газопоглощающее распыление, значительно уменьшает эту опасность. Контроль сопротивления во время распыления затруднен из-за взаимодействия плазменного разряда. В то же время контроль толщины пленки по времени осаждения легче проводить при процессе катодного распыления. Одной из основных причин, мешающих применять этот метод, является то, что необходимый для распыления образец не всегда может иметь линейные размеры, достаточные для изготовления катода. В промышленных установках использование больших катодов не представляет больших трудностей. Метод катодного распыления очень удобен для применения в установках с непрерывным процессом осаждения, поскольку в этом случае проблемы восполнения вещества катода не существует. Использование контактных масок при катодном распылении затруднено. Температуры подложек сравнимы с температурами, которые необходимо поддерживать при методе напыления в вакууме, а контроль за температурами подложек в этом случае осуществлять значительно труднее чем при методе напыления в вакууме.

3) Пиролитическое разложение. Этот метод в основном применяется для получения углеродных пленок. Одним из принципиальных ограничений, затрудняющих реализацию этого метода, является поддержание относительно высокой температуры подложки. В дополнение к этому затрудняется контроль за толщиной пленки, отчасти из-за проблемы создания устройства управления и, отчасти, из-зa трудности получить хорошую равномерность толщины пленки на большой поверхности вследствие сильной зависимости скорости осаждения от температуры подложки. Получение пленок с высокой степенью равномерности толщины затруднено из-за различий газового состава в атмосфере камеры. Однако в промышленности широко используется метод эпитаксиального осаждения полупроводниковых пленок. Стремятся к тому, чтобы пленки, полученные этим методом, имели меньшую концентрацию примесей по сравнению с пленками, полученными методами напыления в вакууме и катодного распыления. При данном методе осаждения применять маски не представляется возможным из-за высокой температуры подложки и природы напыляемого материала.

4) Гидролиз. Этот метод получения пленочных резисторов ограничивается оловянными оксидными пленками и требует температуры подложки свыше 500° С или выше. Обычно стремятся получить пленки с высокой степенью шероховатости поверхности, и поэтому контроль за точной величиной сопротивления сложен. Гидролиз, так же как и метод пиролитического разложения, не позволяет применять маски. Пленки, полученные этим методом, имеют хорошую адгезию с подложкой. Этот метод хорошо использовать в промышленности.

5)Химическое осаждение. Тонкопленочные резисторы на основе химически осажденных пленок в настоящее время находятся еще в стадии разработки. Этот метод так же хорошо использовать в промышленности однако, к сожалению, он применим лишь для ограниченной номенклатуры металлов. По-видимому, контроль можно вести только по одному времени течения процесса, и вполне вероятно, что при этом могут возникнуть те же проблемы обеспечения равномерности, что и в случае метода пиролитического разложения.

Одним из аспектов получения резисторов с помощью любого из описанных методов является организация специальной металлургии проводников. Для многих резистивных материалов важно, чтобы проводящий слой осаждался в той же установке, что и резистивная пленка. Это особенно важно для материалов с низким поверхностным сопротивлением. Обычно осаждение пленок из двух различных материалов не представляет сложности при напылении в вакууме или пиролитическом разложении. Однако для метода катодного распыления необходимы специальные установки, в которых многокатодные системы обеспечивают быстрое последующее осаждение второго металла. Достоинства и недостатки различных методов осаждения представлены в табл. 1.

| Метод | Достоинства | Недостатки |

| Напыление в вакууме | Маскирование в процессе напыления. Легкий контроль. Почти полная универсальность. | Проблема тугоплавких материалов. Газовые примеси. |

| Катодное распыление | Доступность распыления тугоплавких материалов. Большой строк службы испарителя. Малая плотность упаковки. | Наличие катода. Проблема управления. Газовые примеси. |

| Пиролитическое разложение | Большая скорость процесса. Высокая чистота. Хороший отжиг. | Высокая температура подложки. Неравномерность толщины пленки. |

| Гидролиз | Хорошее сцепление пленки с подложкой. | Высокая температура подложки. Неравномерность толщины пленки. Шероховатость. |

| Химическое восстановление | Дешевизна, использование гибкой подложки | Сложность управления |

2. Материалы тонкопленочных резисторов

2.1 Металлосплавные пленки

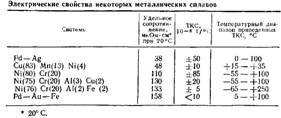

1) Удельное сопротивление сплавов. Сплавы металлов даже в массивном образце редко имеют удельное сопротивление больше 20—30 мкОм*см. Исключение составляют лишь гафний (30,6 мкОм*см), цирконий (42,4 мкОм* см), титан (43,1 мкОм* см) и марганец (139 мкОм*см), для которых приведенные величины сопротивления получены при 22°С. Некоторые виды сплавов имеют удельное сопротивление порядка 160 мкОм*см; они-то и используются в производстве дискретных резисторов. Одним из их параметров является весьма низкнй ТКС, правда в ограниченном, но в рабочем для радиоэлектронной аппаратуры температурном диапазоне. Результаты исследований в этом направлении были обобщены Джексоном и др. В табл. 2 приводятся свойства некоторых сплавов.

Можно заметить, что каждая комбинация включает, по крайней мере, один переходный металл, наличие которого и определяет специальные свойства этих сплавов. Это объясняется тем фактом, что ближайший заполненный d-уровень перекрывает s-уровень. При уровне Ферми d-уровень имеет большую плотность состояний относительно s-уровня и существует большая вероятность того, что электроны проводимости будут перемещены с s-уровня на d-уровень, где они уже почти не влияют на проводимость.

В результате в подобных сплавах количество свободных носителей оказывается меньше, чем в металлах. Низкий температурный коэффициент сопротивления объясняется тем, что при повышении температуры плотность состояний на d-уровне (при уровне Ферми) уменьшается (некоторое количество электронов переходит на s-уровень). В соответствии с этим увеличивается количество электронов проводимости. Увеличение числа свободных носителей в узком температурном интервале компенсируется рассеиванием фононов, в результате температурный коэффициент сопротивления становится очень низким. Такие особенности этих сплавов при производстве дискретных резисторов с заранее заданными свойствами требуют тщательно контролируемой тепловой обработки.

2) Пленки нихрома. Как только были выявлены преимущества металлических пленок как основы резисторов, большинство исследователей стало считать, что для получения тонких пленок необходимо применять те материалы, которые, как было доказано, имеют наилучшие свойства в массивном образце. Это случилось потому, что дополнительные источники удельного сопротивления, которые имеются в материале, находящемся в виде тонкой пленки, не были полностью оценены. Для изготовления резисторов одним из лучших сплавов считался нихром, состоящий либо из 80% никеля и 20% хрома, либо имеющий некоторые добавки из других металлов. Поэтому ранние исследования в области создания тонкопленочных резисторов проводились на осажденных пленках нихрома. Вскоре было обнаружено, что большинство нихромовых пленок имеют более высокое удельное сопротивление по сравнению со сплавом; этим и объясняется то, что до настоящего времени пленки нихрома продолжают широко использоваться в промышленности. Наиболее широко используемый метод осаждения пленок нихрома — напыление в вакууме. Основные трудности, возникающие при реализации этого метода (кроме проблем, связанных с загрязнением фоновыми газами) — это весьма значительная разность в давлении паров никеля и хрома и высокая химическая активность нихрома по отношению ко многим материалам тиглей. Пытаясь решить последнюю из перечисленных проблем, некоторые исследователи возгоняли сплав из проволочного испарителя, а не испаряли его из расплава. К сожалению, чем ниже температура, тем больше разность в давлении паров компонентов. Например, при 1000°С хром испаряется в 300 раз быстрее никеля, в то время как при 1300°С это отношение падает до 8. Однако, как сообщается в литературе, некоторые исследователи нашли метод эффективного управления процессом возгонки. Например, Монье в качестве испарителя использовал широкую пластинку из нихрома, нагревая ее до температуры 1170° С. Скорость осаждения была всего лишь 13 А/мин-1*мм-2, но равномерность была такой, что контроль за величиной сопротивления оказался не нужен и значение поверхностного сопротивления могло контролироваться только по одному времени напыления. Как и предполагалось, содержание хрома в пленке было почти на 40% больше, чем в испарителе.

Из-за более высокого давления паров хрома состав (и, следовательно, удельное сопротивление) пленок, полученных испарением из расплава, имеющего ограниченную массу, будет изменяться во времени. Например, когда Дегенхарт и Пратт испаряли около 12% 1,2-граммовой навески, нагревая ее до температуры 1450°С, они установили, что состав пленок непрерывно меняется вместе с изменением величины поверхностного сопротивления (рис. 1) Альтернативным подходом является предположение, что состав пленки будет отличаться от состава исходного материала источника, но его изменения благодаря использованию достаточно массивного источника будут незначительными. Этот подход использовался Уайдом и Терменом, которые установили, что для получения пленки, состоящей из равного количества хрома и никеля, источник нихрома должен содержать 14% хрома. Источник, состоящий из 200-граммовой конической навески, поддерживался внутри тонкостенного конического керамического тигля размерами ≈8 х 60 мм. Температура источника была доведена до рабочей с помощью индукционного нагрева и контролировалась термопарой. Существует и другая проблема при нанесении пленок нихрома — это частичное окисление хрома во время напыления (степень окисления зависит, очевидно, от скорости напыления, концентрации остаточного газа и температуры подложки). Кроме того, поскольку пленки обычно подвергаются стабилизирующей обработке, изменения сопротивления из-за окисления зависят от количества хрома на поверхности пленки.

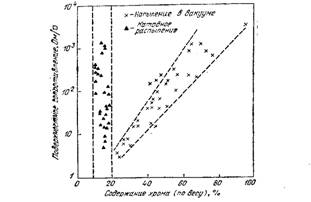

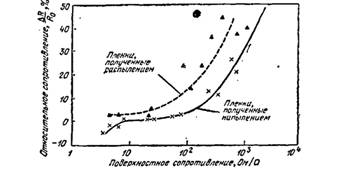

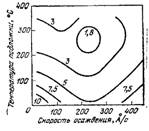

Кемпбелл и Хендри сообщили об одной интересной взаимосвязи между величиной ТКС и составом пленок нихрома. Они обнаружили, что ТКС становится все более отрицательным для пленок с высоким содержанием хрома, и подобрали состав пленки и условия, при которых ТКС не зависит от поверхностного сопротивления (рис. 1).

Рисунок 1 - Влияние содержания хрома на поверхностное сопротивление нихромовых пленок, полученных напылением в вакууме и катодным распылением.

Проблема контроля состава металлов в пленках нихрома может быть решена методом взрывного испарения. Этот вопрос исследовали Кемпбелл и Хендри. Используя порошок с желаемым составом и «сбрасывая» его на раскаленный испаритель, они показали, что состав пленки с точностью до 1% соответствует составу исходного порошка. Родственный метод, очень похожий на метод взрывного испарения и к тому же достаточно технологичный, использовался Сиддаллом и Пробином. Нихромовая проволока использовалась как электрод, испаряемый, благодаря бомбардировке его электронами. Поскольку весь кусок испаряется до момента продвижения проволоки, состав пленки получается аналогичным составу проволоки. Проблема контроля за составом нихромовой пленки может быть также решена с помощью метода катодного распыления. Сравнивая пленки нихрома, полученные этим методом н методом напыления в вакууме, Пратт установил, что пленки, полученные методом катодного распыления, с поверхностным сопротивлением выше некоторой определенной величины получаются почти постоянного состава.

Рисунок 2 - Зависимость ТКС нескольких нихромовых пленок разного состава от их поверхностного сопротивления.

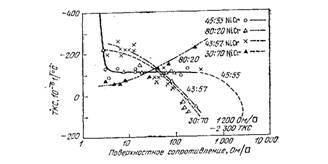

Он же установил, что ТКС подобных пленок изменяется в гораздо меньших пределах, чем ТКС пленок, полученных методом взрывного испарения. Так, ТКС пленок, полученных методом испарения, колеблется от +3,5*10-4 1/°С у пленок с поверхностным сопротивлением около 3 Ом/□ до -3*10-4 1/°С у пленок с поверхностным сопротивлением около 3000 Ом/□, в то время как пленки, полученные методом распыления, имеют ТКС порядок +1,5*10-4 1/°С при колебании величины поверхностного сопротивления в диапазоне 5—1200 Ом/□.

Рисунок 3 - Изменение относительного сопротивления пленок, полученных методами распыления и напыления в зависимости от изменения поверхностного сопротивления

На рис. 3 показано изменение относительного сопротивления пленок, полученных обоими методами, в зависимости от изменения поверхностного сопротивления. Для пленок, полученных методом напыления в вакууме, наблюдается небольшое уменьшение относительного сопротивления при значениях поверхностного сопротивления ниже 10 Ом/□. Выше этой величины наблюдается некоторое увеличение относительного сопротивления, а затем кривая быстро идет вверх. Пленки, полученные катодным распылением, имеют простую характеристику, но у них рост относительного сопротивления происходит несколько быстрее, а кроме того, при больших значениях поверхностного сопротивления наблюдаются значительные отклонения отдельных значений от результирующей кривой. Вид кривых можно объяснить либо тем, что пленки, полученные катодным распылением, более чувствительны к окислению, либо тем, что уменьшение относительного сопротивления в левой части кривой благодаря эффекту отжига в этих пленках проявляется значительно слабее. Оба объяснения представляются правдоподобными. Для осаждения нихромовых пленок Стерн использовал методику распыления со смещением. Он показал, что этим способом можно получить пленки, свойства которых очень напоминают свойства сплава, из которого они получены, и которые имеют максимально полезное поверхностное сопротивление около 40 Ом/□. Пленки получались очень стабильными и практически не изменялись при нагревании в обычной атмосфере. Поскольку этот метод имеет чрезвычайно высокую воспроизводимость, контроль за поверхностным сопротивлением возможен с точностью около ±2%. Чтобы достигнуть этой точности, необходимо было преодолеть затруднение, связанное с колебаниями скорости осаждения из-за изменений количества примеси водорода.

Сиддалл и Пробин определили технические требования при получении нихромовых пленок методом напыления: 1) температура подложек в процессе напыления должна поддерживаться в диапазоне 2—300°С, чтобы ликвидировать внутренние напряжения; 2) окисление пленки во время напыления должно регулироваться изменением остаточного давления газа и скорости напыления; и 3) полученная пленка должна быть отожжена. Отжиг можно проводить в обычной атмосфере при температуре 250—350°С, но готовая пленка должна быть изолирована, чтобы улучшить ее стабильность при больших изменениях атмосферных условий.

2.2 Монометаллические системы

С ростом понимания того, что пленки из чистого металла могли бы иметь значительно более высокое удельное сопротивление по сравнению с массивным образцом металла, интерес к использованию сплавов как основы для получения пленок постоянно уменьшается. С другой стороны, привлекательность однокомпонентных систем становится очевидной, поскольку в этом случае контроль за составом, осаждением и другими параметрами не вызывает затруднений. Рассмотрим ряд таких монометаллических систем.

1) Тантал. Этот металл, первоначально используемый в производстве тонкопленочных конденсаторов как побочный, придает последним ряд важных свойств. В настоящее время первоначальный интерес к монометаллическим системам почти утрачен, однако тантал все еще привлекает к себе внимание как основа для получения тонкопленочных резисторов. В дополнение к своей тугоплавкости (которая означает, что любые дефекты, «законсервированные» при осаждении, не будут отожжены за все время жизни пленки) тантал принадлежит к классу вентильных, которые при нагревании в атмосфере кислорода или при анодном окислении образуют прочный защитный окисел. Анодное окисление позволяет вести точный контроль толщины и может использоваться как регулировочный метод.

Вследствие высокой тугоплавкости для получения пленок предпочтительным методом является катодное распыление, а не напыление в вакууме, хотя последний метод можно тоже использовать. Тантал — химически активный металл, вследствие чего, если не принимать специальных мер предосторожности, напыленные пленки могут содержать различные примеси. Однако, как было сказано ранее, чтобы придать пленкам некоторые полезные свойства, в тантале должны быть определенные примеси. Попытки улучшить однородность и проконтролировать частоту танталовых пленок привели к улучшению процесса катодного распыления как общего метода получения пленок. Получение танталовых резисторов осложняется тем, что танталовые пленки могут существовать, по крайней мере, в трех формах.

α-структура — это обычная объемно-центрированная структура тантала, аналогичная структуре массивного материала. β-структура впервые найдена Ридом и Альтманом . Точные условия, которые заранее определяли бы конкретный вид образуемой структуры (α или β), до сих пор еще полностью не определены, однако установлено, что β-форма не образуется в системах, в которых существует достаточное количество газовых примесей или температура подложки превышает 600° С. Часто образуются пленки, состоящие из смеси α и β-тантала. Эти трудности не дают возможность получить пленку с заранее заданной структурой и, кроме того, величину поверхностного сопротивления нужно контролировать непосредственно, а ие косвенно, по времени напыления. Форма с малой плотностью очень отличается от первых двух и будет рассмотрена отдельно.

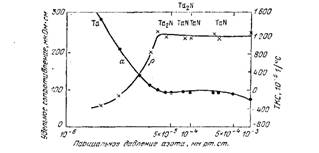

Характеристика удельного сопротивления пленки в зависимости от процентного содержания N2, как показано на рис. 4, имеет горизонтальную часть и спад при величине удельного сопротивления около 250 мкОм*см и ТКС порядка —0,75*10-4 1/°С. Важным свойством азотосодержащих танталовых пленок является то, что их можно анодировать как и чистый тантал. На практике состав пленки выбирается возможно близким к Ta2N, так как установлено, что резисторы из пленок такого состава имеют очень хорошую стабильность в течение всего периода нагрузочных испытаний.

Рисунок 4 - Влияние различной концентрации азота при напылении на удельное сопротивление и ТКС танталовых пленок

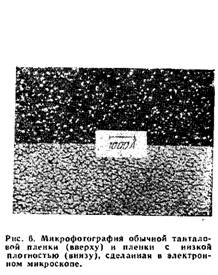

Существование танталовых пленок малой плотности впервые наблюдал Шютце. Изучая осаждение тантала, он и его коллеги обнаружили, что удельное сопротивление получаемых пленок зависит не только от напряжения на катоде. Результаты их наблюдений показаны на рис. 6. К сожалению, танталовые пленки с малой плотностью, полученные таким методом, оказываются нестабильными. Например, при стабилизирующей тепловой обработке в течение 1—2 ч при температуре 200°С происходит незначительное изменение поверхностного сопротивления, но ТКС падает очень быстро до величины порядка -3*10-4 1/°С (рис. 7).

|

|

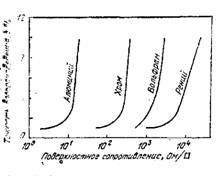

Ряд монометаллических систем — алюминий, хром, вольфрам и рений — был исследован Циммерманом. Рений, благодаря существенным преимуществам, оказался оптимальном материалом для создания тонкопленочных резисторов. Данные по точности воспроизведения сопротивления свеженапыленных пленок, которую можно достигнуть для различных материалов в зависимости от величины поверхностного сопротивления, приведены на рис. 7.

Рисунок 7 - Зависимость точности воспроизведения поверхностного сопротивления, достижимой для различных мнометаллических ситем, от поверхностного сопротивления

2) Хром. Как указывалось ранее, процентное содержание хрома в пленках нихрома часто значительно превышает его долю в исходном материале (20%).

Вследствие ограниченной взаимной растворимости Ni и Сr в твердом состоянии, пленки нихрома, полученные напылением в вакууме, часто содержат в растворе больше хрома, чем это следует из термодинамики. Это является источником нестабильности, вследствие того, что избыток хрома выпадает из раствора. Более того, газ, поглощенный хромом во время его осаждения, оказывает на удельное сопротивление пленок хрома более сильное влияние, чем добавки никеля. В результате этого «чистые» пленки хрома имеют значительно более высокие удельные сопротивления, чем пленки нихрома оптимального состава. По этим причинам, а также ввиду большей простоты монокомпонентной системы, возник значительный интерес к хрому как к материалу для тонкопленочных сопротивлений. Хотя использование чистого хрома и исключает проблему контроля состава и распада твердого раствора, чувствительность свойств пленок хрома к условиям нанесения значительно выше, чем у пленок нихрома, вследствие влияния «встроенных» загрязнений; С другой стороны, хорошо известные адгезионные свойства хрома к стеклянным подложкам эффективны для резистивных элементов, так как они связаны с низкой склонностью хрома к агломерации. Кроме того, хром хорошо совместим с любым проводящим материалом. Дополнительная привлекательная черта хрома, с точки зрения осаждения пленок, — легкость сублимации. Обычно применяется вольфрамовый испаритель, покрытый хромом гальваническим способом. Перед использованием такие испарители рекомендуется подвергать термообработке в водороде, так как гальванические слои обычно содержат много окислов. Так как хром не очень тугоплавок, существует предельная температура, при которой пленки хрома могут работать непрерывно. Термообработка пленок хрома в вакууме вызывает понижение сопротивления вследствие эффектов отжига, отсутствующих у более тугоплавких пленок, таких, например, как тантал.

В настоящее время хром наиболее широко используется при изготовлении дискретных резисторов, которые могут быть подстроены до требуемых номиналов путем нарезки канавки, меняющей число квадратов пленки, или при помощи обработки абразивом. В микроэлектронике это, однако, неприменимо.

Пленки хрома, как и большинство резистивных пленок, состоят из относительно чистых островков металла в матрице изолирующей окиси хрома. Скоу и Тьюном было подробно изучено влияние условий осаждения на удельное сопротивление пленок хрома. При этом было обнаружено, что пленки с минимальным удельным сопротивлением могут быть получены только при одном сочетании температуры подложки и скорости осаждения (рис. 8).

Рисунок 8 - Влияние температуры подложки и скорости осаждения на отношение удельного сопротивления пленки к объемному споротивлению массивных образцов хрома.

2.3 Керметы

После того, как стало очевидным, что большинство тонкопленочных резисторов приобретает требуемые электронные свойства за счет включения примесей, стало логичным сознательное обеспечение таких включений. При этом нет необходимости ограничиваться примесями, образуемыми за счет остаточных газов. В то время как число примесей, образуемых за счет газов, ограничено азотом, кислородом и углеродом, твердые примеси можно создать в большом количестве. Наконец, коэффициент прилипания для большинства твердых примесей можно предполагать близким к единице, так что естественно в этом случае ожидать более высокой степени управления составом по сравнению с примесями газового происхождения.

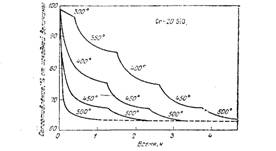

1) Gr — SiO. Из большого числа комбинаций металл — диэлектрик, изученных в пленочном состоянии, наиболее успешные результаты в настоящее время достигнуты в системе хром — моноокись кремния. Одно из первоначальных оснований для разработки и важное свойство таких пленок — их высокое удельное сопротивление, а также стабильность и отсутствие большого отрицательного температурного коэффициента. В существующих литературных данных имеются некоторые расхождения относительно удельного сопротивления пленок Cr — SiO в зависимости от их состава, обусловленные, главным образом, неоднозначностью определения состава реальных пленок, а также сильной зависимостью удельного сопротивления от термической природы пленки. На рис. 9 приведены результаты по исследованию состава пленок с точностью ± 1 % с применением рентгеновского микроанализа, полученные Гленгом и др. Зависимость удельного сопротивления от состава приведена для пленок, осажденных при 200°С, а также после термообработок при 400, 500 и 600° С (в аргоне, в течение 1 ч при каждой температуре).

Рисунок 9 - Зависимость удельного сопротивления пленок Cr-SiO от состава и термообработки.

На рис. 10 приведены значения ТКС для пленок Сг — SiO, осажденных при 200°С и отожженных в течение 1 ч при 400°С. На практике для большинства применений стабилизирующая термообработка в течение 1 ч при 400°С является обязательной. Интересно отметить, что после стабилизирующей термообработки пленки, содержащие до 50 атомных процентов SiO, имеют положительные температурные коэффициенты, близкие к нулю. Гленг и др. показали, что свежеосажденные пленки — аморфны, однако после термообработки в них появляются кристаллические фазы (включая Cr3Si).

На основе измерений эффекта Холла Луд предположил, что в пленках, содержащих до 10% SiO, роль моноокиси кремния заключается в создании примесных центров в зонной структуре хрома. Пленки из чистого хрома имеют положительный коэффициент Холла, но с добавлением SiO этот коэффициент становится отрицательным, проходя через нуль при 5% SiO и достигая минимума при 10% SiO. В результате рентгеновских дифракционных исследований пленок, содержащих около 25% SiO, Скотт предположил, что в свежеосажденных пленках хром равномерно распределен в SiO, а после отжига появляются небольшие (~20 А) частицы хрома, образующие короткие цепочки, что сопровождается увеличением проводимости.

Рисунок 10 - Зависимость ТКС пленок Cr-SiO, осажденных при 260°С от состава, до и после термообработки при 400°С.

Несмотря на высокое удельное сопротивление пленок, появление положительного ТКС в пленках с более высоким содержанием SiO, подтверждает, что осажденные пленки состоят из зерен хрома (содержащих некоторое количество растворенного кремния), распределенных в матрице из моноокиси кремния. Физическое разделение 1 частиц обусловливает высокое удельное сопротивление и высокие отрицательные значения ТКС, так как для прохождения зазоров между частицами электроны должны быть термически возбуждены. Во время термообработки часть SiO днспропорционирует, образуя свободный кремний, реагирующий на поверхности каждого зерна с образованием слоя Cr3Si. Окисные прослойки между зернами «выжимаются» и зерна теперь касаются друг друга, так что сопротивление изоляции заменяется сопротивлением контактирования зерен.

Рисунок 11 - Зависимость сопротивления пленок Cr-SiO (20% SiO) от времени термообработки.

Будучи защищенными от окисления, пленки Сr—SiO обладают хорошей термической стабильностью и не меняются по величине, даже если их прогревают до температуры, равной или большей, чем максимальная температура, при которой они были предварительно термообработаны (рис. 11). Отметим, что температура отжига играет значительно более важную роль, чем время отжига.

2.4 Полупроводниковые пленки

В тех случаях, когда требуется обеспечить высокое значение поверхностного сопротивления и допустимы относительно высокие величины ТКС, в качестве материала для резистивных пленок могут быть использованы полупроводники. В течение ряда лет изучались германий и кремний, для определения возможности их применения в качестве материалов для тонкопленочных резисторов. Однако самые лучшие результаты в этом вопросе были достигнуты с углеродом и окисью олова.

1) Углеродные пленки. Углеродные пленки в интегральных схемах не нашли широкого применения из-за трудностей управления поверхностным сопротивлением и высоких температур технологического процесса. Тем не менее они были применены при изготовлении дискретных резисторов. Последний обзор их технологии и свойств появился в 1960 г.. Углеродные резистивные пленки обычно осаждаются на керамические подложки, необходимые из-за высоких температур (порядка 1000° С), используемых в процессе осаждения, например, при пиролизе углеродсодержащего газа, как например, метана. Обычно газообразные углеводороды для лучшего управления технологическим процессом разбавляются нейтральными газами, например, азотом. Изменения температуры, концентрации газа и т. д. обеспечивают возможность получения пленок различной толщины. Таким образом получаются так называемые «углеродно-осажденные» резисторы. В связи с тем, что в настоящее время точное управление получением требуемого поверхностного сопротивления пиролитическим методом невозможно, резисторы индивидуально подгоняют до требуемого номинала нарезкой спиральных канавок на поверхности пленки, см. разд. 4В. ТКС чистых углеродных пленок относительно высок и меняется от -2,5*10-4 1/°С при 10 Ом/□ до –4*10-4 1/°С при 1000 Ом/□. Для учета небольших изменений сопротивления, связанных с присоединением контактных выводов, резисторы специально подгоняются до величины на 1% меньшей номинала, а окончательная подгонка осуществляется тонкой обработкой абразивом пленки перед нанесением защитного покрытия.

Гораздо более твердые и более стабильные пленки (сплавные пленки) можно получить, используя другие элементы, такие, например, как кремний и кислород с углеродом. По сравнению с обычными пленками, которые должны быть тщательно защищены, «сплавные» пленки нечувствительны к окислению даже без защитных покрытий. Однако ТКС у них не меньше, чем у обычных углеродных пленок.

Резкое уменьшение ТКС углеродных пленок может быть обеспечено использованием вместе с метаном боросодержащего газа. Пленки этого типа имеют ТКС — 0,2. 10-4 1/°С при 10 Ом/□ (при 4% бора и -2,5* 10-4 1/°С при 1000 Ом/□. Для получения пленок, легированных бором, использовались также смеси гидрида бора с метаном и бензином, а также однокомпонентные системы типа трипропилборана Однако наиболее распространенной присадкой является ВСl3.

2) Пленки окиси олова. Обсужда вшиеся ранее системы для создания резисторов в различной степени подвержены влиянию окисления. Можно ожидать, что материал, определенным образом окисленный на воздухе, будет свободен от этого недостатка. Окись оловя и является как раз таким материалом. Кроме того, благодаря тугоплавкости, вероятность отжига или агломерации окиси олова низка. Наиболее распространенным методом получения пленок окиси олова является гидролиз хлорида олова (SnCl4) на поверхности подложки.

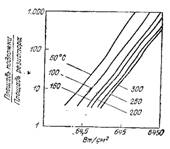

Рисунок 12 - Зависимость поверхностого сопротивления пленок окиси олова от концентрации сурьмы при различных толщинах пленки

Так как чистый хлорид олова гидролизуется слишком быстро, то для замедления реакции обычно добавляется спирт, например, этиловый, органическая кислота, например, уксусная, или, часто, HCI. Типичная процедура заключается в нанесении раствора, содержащего равные объемные части различных составляющих, методом пульверизации на нагретую стеклянную или керамическую подложку, на поверхности которой происходит реакция. Скорость реакции при 500° С низкая, а около 800° С резко возрастает. Вследствие крайне высокой температуры окись олова образует пленку, обладающую высокой адгезией. Для устройств, в которых используется нанесение раствора на вращающиеся подложки струей, требуется тщательный контроль процесса.

Рисунок 13 - Зависимость ТКС пленок окиси олова от поверхностного сопротивления при различных концентрациях сурьмы.

Окись олова — полупроводник с широкой запрещенной зоной, — при тщательном обеспечении стехиометрии имеет высокое удельное сопротивление. Однако пленки, полученные гидролизом, могут или быть недоокисленными, или содержать некоторое количество ионов хлора. В этих случаях пленки имеют электронную проводимость. Для дальнейшей модификации проводимости пленок окиси олова обычно применяют добавки соответствующих легирующих примесей, сурьмы и индия. Сурьма, например, действует как донор, еще более увеличивая проводимость и уменьшая температурный коэффициент сопротивления, с другой стороны, индий действует как акцептор и компенсирует кислородные вакансии, обусловливая рост удельного сопротивления и ТКС. Пленки Su02 могут иметь высокое удельное сопротивление. Так, пленки с поверхностным сопротивлением 10000 Ом/□ могут иметь толщину 1 мкм. Эти пленки очень шероховатые и могут без ухудшения характеристик работать в окислительной атмосфере при температурах до 450°С. Такая высокая температурная стабильность уменьшает опасность ухудшения параметров резисторов за счет реиспарения в разогретых точках. В частности, пленки, легированные сурьмой, наиболее стабильны в окислительной атмосфере, в то время как у нелегированных пленок проводимость может изменяться за счет заполнения части кислородных вакансий. Зависимость поверхностного сопротивления при данной толщине от концентрации сурьмы в пленке приведена на рис. 12, а на рис. 13 приведена зависимость ТКС от поверхностного сопротивления для различных концентраций сурьмы.

Интересной особенностью пленок окиси олова является их высокая прозрачность. Вследствие этого они нашли широкое применение в производствах «проводящего стекла» и нагревательных элементов. Однако методика создания, использование высоких температур и то, что пленки, полученные путем гидролиза на поверхности, очень крупнозернистые и грубые, ограничивает применение пленок указанного типа в интегральных схемах Гладкие пленки, осажденные при более низких температурах, могли бы найти большее применение, однако проведенное напыление и катодное распыление окисных пленок показало, что для достижения полезных свойств после осаждения необходима термообработка при температурах порядка 800°С.

3. Конструирование тонкопленочных резисторов

3.1 Выбор геометрии резистора

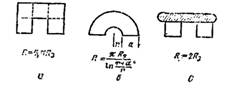

Выбор величины поверхностного сопротивления для конкретной группы резисторов в схеме определяется резистором с минимальным номинальным его значением. Опыт показал, что для любого резистора число квадратов должно быть всегда больше 0,5, иначе существует опасность появления неточностей, вызываемых ухудшением контроля расстояния между контактными площадками и резко возрастающей чувствительностью к явлениям в контактах между проводящей и резистивной пленками.

Рисунок 14 - Сопротивление, вносимое различными элементами топологии резисторов.

По возможности, все резисторы следует выполнять в виде прямых линий; извилистые линии допустимы только в случаях крайней необходимости. Прямолинейные резисторы имеют лучшие высокочастотные свойства, пониженную чувствительность к миграции ионов натрия и меньшую вероятность отказов под нагрузкой и при воздействии влаги. Кроме того, в этом случае легко предсказать точное значение величины сопротивления.

На рис. 14 приведены топология и формулы для расчета резисторов в виде прямого угла (а) и криволинейной дорожки (б). В некоторых случаях для предупреждения осложнений, на углах используется конфигурация (в), в которой угол шунтирован проводящим материалом.

2.2 Выбор площади резистора

Под тонкопленочные резисторы, если нет серьезных причин делать иначе, целесообразно занимать всю доступную площадь. Это позволяет уменьшить погрешности, связанные с неточным воспроизведением размеров, и увеличить величину рассеиваемой мощности. На практике площадь всегда бывает ограничена и основная ее часть должна быть отдана под резисторы, рассеивающие самую большую мощность. Отсюда возникает необходимость оценки способности системы рассеивать мощность.

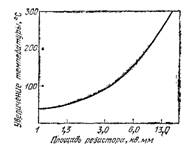

Рисунок 15 - Зависимость приращения температуры резисторов из кермета при мощности 8*103 Вт*см-2 от площади резистора.

Необходимо подчеркнуть, что рассеяние мощности не является свойством данного материала. Максимальная температура и плотность тока, при которых резистор может работать надежно, — единственные требования, которые могут быть определены. Мощность, необходимая для разогрева данного резистора до этой температуры, сложным образом зависит от конкретного материала подложки, способа монтажа на подложке и т. д.

В связи с непрерывным уменьшением размеров резисторов, величина удельной мощности, которую можно рассеять, прогрессивно возрастает и резистор превращается в точечный источник тепла. На рис. 15 в качестве примера показано, какова зависимость перегрева резистора из кермета на подложке из окисленного кремния, находящейся при комнатной температуре, от площади при удельной мощности 8*103 Вт/см2. В этом случае кремниевая подложка имела хороший теплоотвод, так что температура разогрева резистора определялась, главным образом, скоростью передачи тепла через термический окисел к кремнию. В результате температура резистора слабо зависела от размера подложки и or числа резисторов, одновременно находившихся под нагрузкой.

Температура резистора зависит от скорости передачи тепла подложки и от способности подложки рассеивать это тепло. Последняя, в свою очередь, зависит от температуры подложки. Поэтому, температура резистора будет, помимо прочего, зависеть от его размера и от соотношения площадей резистора и подложки. На рис. 20, в качестве примера, приведены изотермы для пленок тантала на стеклянных подложках при различных уровнях мощности для различных соотношений площадей резистора и подложки.

Рисунок 16 - Изотерма для танталовых резисторов на стеклянных подложках в зависимости от удельной мощности в соотношении площадей подложки и резистора.

В случаях заметного роста температуры подложки иногда можно рассчитать максимальное рассеяние мощности, рассматривая все резисторы на подложке как один большой резистор. В случаях, когда используются относительно массивные токоподводы к подложке, нельзя пренебрегать их влиянием на рассеивание мощности в схеме, так как они могут отводить значительную часть тепла.

2.3 Другие факторы

Среди, других факторов, определяющих конструкцию резистора, следует отметить сведение к минимуму числа пересечений, правильный с металлургической точки зрения подбор проводящих материалов и защитного покрытия, а также обеспечение их совместимости. Кроме того, резистивный слой рекомендуется формировать до нанесения проводящего слоя (контактов). Обратный порядок (например, с целью исключения проблемы сопротивления контактов), не рационален из-за утоньшения резистивной пленки на ступеньке, образуемой проводящим слоем.

Следует учитывать также температуру проведения операций технологического процесса. Максимальная температура, воздействующая на систему, может быть снижена до минимума за счет применения возможно высокой температуры нанесения с исключением последующей операции отжига. Однако нанесение резистивной пленки при относительно высокой температуре может привести к плохому контролю поверхностного сопротивления из-за локальных градиентов температуры на подложке во время осаждения. Имея это в виду, можно осаждение провести при минимальной температуре, обеспечивающей хорошую адгезию, и затем выполнить стабилизирующую термообработку.

Заключение

Если еще недавно тонкопленочные резисторы использовались главным образом при изготовлении гибридных ИС, то за последние годы они все шире начинают применяться в производстве монолитных ИС по совмещенной технологии. Замена диффузионных резисторов на тонкопленочные дает целый ряд преимуществ: низкий температурный коэффициент сопротивления, низкую паразитную емкость, более высокую радиационную стойкость, более высокую точность номинала и др.

Материалы, используемые при изготовлении резистивных пленок, должны обеспечивать возможность получения широкого диапазона стабильных во времени резисторов с низким температурным коэффициентом сопротивления (ТКС), обладать хорошей адгезией, высокой коррозионной стойкостью и устойчивостью к длительному воздействию повышенных температур. При осаждении материала на подложке должны образовываться тонкие, четкие линии сложной конфигурации с хорошей повторяемостью рисунка от образца к образцу.

Список литературы

1. Получение тонкопленочных элементов микросхем / Б.С. Данилов. - М.: Высш. шк, 1989.

2. Зарубежная электронная техника / Н.А. Акуленко. - М.: Высш. шк, 1982. – 300 стр.

3. Электронная промышленность / А.С. Грибов. - Радио и связь, 1991. – 202 стр.

4. Физико-химические основы технологии электронных средств: учебное пособие / В. И. Смирнов. − Ульяновск: УлГТУ, 2005.− 112с.

5. Технология производства полупроводниковых приборов и ИМС: учебное пособие для вузов- 3-е издание, М.: Высш. шк. 1986. – 307 с.

6. Резисторы: Справочник / ред. Четвертков, И.И.; Терехов, В.М. - Радио и связь; Издание 2-е, 1991. - 528

7. Микроминиатюризация радиоэлектронной аппаратуры / Автор: Азарх С. Х. и Фрид Е. А. – Госэнергоиздат, 1980.- 80 с.