Курсовая работа: Реконструкция установки для сушки древесины

Содержание

Введение

1. Основные сведения

2. Технологический расчет

3. Тепловой расчёт

4. Аэродинамический расчет

5. Описание технологического процесса

Список литературы

Введение

Сушка древесины относится к одному из важнейших процессов тех-нологии деревообработки, направленных на повышение качества и долговечности изделий из нее. Из-за применения недосушенной или некачественно просушенной древесины народное хозяйство несет большие убытки.

Основным средством увеличения объемов подвергаемых сушке пиломатериалов и улучшения качества сушки является строительство новых и реконструкция устаревших сушилок. Практически все установки в качестве источника тепла имеют паровой калорифер. Пар, подаваемый в теплообменники и используемый для начального прогрева древесины, а также для промежуточных и конечных влаготеплообработок, имеет одну природу: это сухой насыщенный пар различного давления с температурой до 155с.

Однако в настоящее время на большинстве предприятий лесного комплекса в основном используются водогрейные котлы низкого давления, укомплектованные топками, в которых сжигаются древесные отходы различного вида, и практически нет технологического пара для целей сушки. Сушка в таких предприятиях ведется только по мягким режимам, влаготеплооработка, как правило, не проводится.

В связи с этим вопросы рационального проектирования, выбора наиболее целесообразных способов сушки, разработки более совершенных технологических и конструктивных схем камер приобретают особую актуальность.

1. Основные сведения

Лесосушильная камера типа ИнтерУРАЛ была разработана в 1991г., учитывая преимущества созданной ранее камеры УРАЛ-72, а также прошла всесторонние испытания, как на стенде, так и в промышленных условиях.

Идея и универсальность установки заключалась в том, что, имея однотипный корпус, вентилятор и систему автоматики, она отличалась внутри данного класса установок только конструкцией источника тепла. Его конструктивные особенности, в свою очередь, отличались друг от друга применяемым видом теплоносителя. Дополнительно, с целью получения пиломатериала наивысшего качества в конструкции камеры были использованы все достижения уральских разработок по аэродинамике равномерной раздачи сушильного агента по штабелю пиломатериалов.

Для упрощения конструкции и технологии изготовления в камерах исключено реверсирование потока воздуха по штабелю.

При обозначении типов камер принята следующая система классификации:

цифры после дефиса-1, 2-количество штабелей в камере;

буквы - теплоноситель, тип источника тепла или характеристика корпуса камеры: п – паровая; в – водяная; э – электрическая с тэнами; и – индукционная; тг – с топочными газами; КГ – контейнерная газовая; МД – малогабаритная, деревянная; МЭ – малогабаритная, электрическая.

В камерах для побуждения движения воздуха стоит роторный цен-тробежный вентилятор, конструкции проф. Микита Э.А., унифицированный, с радиальными лопатками (для повышения надежности и долговечности его частота вращения n=250-270 об/мин).

Корпус сушильных камер конструкции «ИУ» состоит из металличе-ских панелей (типа «сэндвич») с теплоизоляцией из минераловатных материалов. Внутренняя обшивка камер выполнена из нержавеющей стали, наружная – из профильного оцинкованного стального листа. Монтаж корпуса камеры осуществляется непосредственно у заказчика, на месте эксплуатации.

Камеры отличаются друг от друга, как это отмечалось выше, только источником тепла: в паровых и водяных (ИУ – 1гв) – это компактные биметаллические калориферы.

Технологические показатели камеры ИУ – 1гв.

Габаритные размеры штабеля, м 6,6х1,8х2,6

Число штабелей, шт 1

Вместимость камеры 14,7

Годовая производительность, м3 1000

Побудитель циркуляции центробежный вентилятор№20

Производительность вентилятора, тыс.м3/ч 72,0

Установленная мощность электродвигателей, кВт 11,0

Скорость воздуха в штабеле, м/с 2,3

Тепловое оборудование БМК

Источник тепла горячая вода

Масса, т 7,8

2. Технологический расчет

2.1 Пересчёт объёма фактического материала в объём условного материала

Для учёта и сопоставления фактической производительности камер с плановой, а также для составления производственных программ лесосушильных цехов установлена учётная и плановая единица – кубический метр условного пиломатериала.

Условному материалу эквивалентны сосновые обрезные доски толщиной 40 мм, шириной 150 мм, длиной более 1000 мм, высушенные по II категории качества от начальной влажности 60% до конечной влажности 12%.

Объём высушенного или подлежащего сушке пиломатериала заданной спецификации Ф пересчитывается в объём материала У (м3 усл.) по формуле:

У=Ф bоб.усл tоб.ф / tоб.услbоб.ф, (2.1)

где Ф – объём фактически высушенного или подлежащего сушке пиломатериала данного размера и породы (задаётся в спецификации), м3;

bоб.усл – коэффициент объёмного заполнения штабеля условным пиломатериалом;

tоб.ф – продолжительность оборота камеры при сушке фактического материала данного размера и породы, суток;

tоб.усл – продолжительность оборота камеры при сушке условного материала, суток;

bоб.ф – коэффициент объёмного заполнения штабеля фактическим материалом.

Кп=bоб.усл/tоб.усл, (2.2)

где Кп – пересчётный коэффициент.

У=Ф.Кп.tоб.ф/bоб.ф, (2.3)

Определение продолжительности сушки в камере периодического действия.

Общая продолжительность сушки, включая прогрев и влагообработку, находится по формуле:

t=tисх. .Ар.Ац.Ав.Ак.Ад + tзаг, (2.4)

где tисх. – исходная продолжительность собственно сушки пиломатериалов заданной породы и размеров низкотемпературным режимом от начальной влажности 60% до конечной влажности 12% в камерах с реверсивной циркуляцией средней интенсивности (расчётная скорость сушильного агента по материалу 2 м/с), ч;

tзаг – время на загрузку и выгрузку штабелей из камеры, равную 0.1 суток или 2.4 часа;

Ар; Ац; Ав; Ак; Ад – коэффициенты, учитывающие категорию режима Ар; интенсивность циркуляции Ац; начальную и конечную влажность Ав; качество сушки Ак; длину материала Ад.

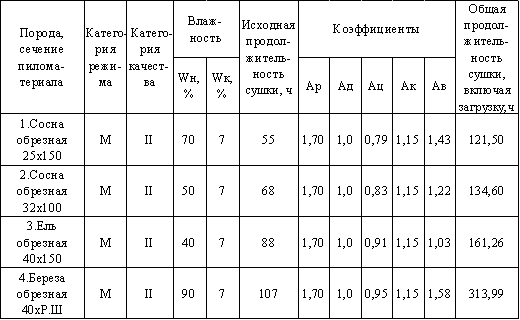

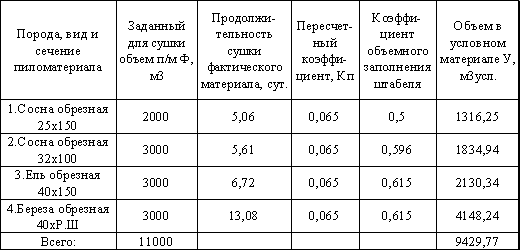

Таблица 2.1 - Определение продолжительности сушки пиломатериалов

Таблица 2.2 - Пересчёт объёма фактических пиломатериалов в объём условного материала.

2.2 Определение производительности камер в условном материале

Пу=335 Кп Г, м3усл/год, (2.5)

где Пу – годовая производительность в условном материале, м3усл/год;

Кп – пересчётный коэффициент;

Г – габаритный объём штабелей, м3

Г=n.l.b.h , м3, (2.6)

где n – число штабелей в камере,

l, b, h – соответственно габаритная длина, ширина и высота штабеля, м.

Пу=335.0.065(6.6.1.8.2.6)=672,6 м3усл/год.

2.3 Определение необходимого количества камер

Необходимое количество камер для выполнения заданной программы определяется по формуле:

Пкам=SУ/Пу, (2.7)

где SУ – общий объём условного материала, подсчитанный по формуле:

SУ=У1+У2+…+Уn (2.8)

Пу – годовая производительность одной камеры в условном материале, подсчитанная по формуле:

Пкам=9429,77/672,6=14 шт.

Принимаем 20 камер типа ИУ‑1гв.

2.2 Тепловой расчёт

Выбор расчетного пиломатериала.

За расчётный материал в практике проектирования лесосушильных камер выбирается наиболее быстросохнущий пиломатериал. Тепловое оборудование, рассчитанное по быстросохнущему пиломатериалу, надёжно обеспечит сушку пиломатериалов всех пород и сечений.

Выбираем из нашей спецификации пиломатериалов, подлежащих сушке, хвойные доски (сосна), сечением 25х150 и длиной 6500 мм.

2.2.1 Определение массы испаряемой влаги

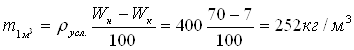

Масса влаги, испаряемой из 1 м3 пиломатериалов, m1м3, кг/м3

, (2.9)

, (2.9)

где ![]() - базисная

плотность расчетного пиломатериала, кг/м3, определяется

из таблицы 1 [5];

- базисная

плотность расчетного пиломатериала, кг/м3, определяется

из таблицы 1 [5];

Wн, Wк – начальная и конечная влажность древесины, %.

Масса влаги, испаряемой за время одного оборота сушильной камеры, mоб.кам., кг/об.

mоб.кам. = m1м3Е=252.8,3=2091,6 кг/об. (2.10)

Е= Г.вф=6,5.1,8.2.0,356=8,3 м3, (2.11)

где Е - емкость камеры, м3;

Г - габаритный объем всех штабелей, загружаемых в камеру, м3;

вф – коэффициент объемного заполнения штабеля расчетным пиломатериалом.

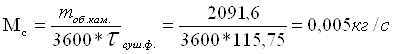

Масса влаги, испаряемой из камеры в секунду, кг/с,

,

(2.12)

,

(2.12)

где ![]() суш.ф. - общая

продолжительность сушки, ч.

суш.ф. - общая

продолжительность сушки, ч.

tс.ф = tс – (tп + tкон.ВТО) = 121,5 – (3,75 + 2) = 115,75ч, (2.13)

где tс – продолжительность сушки расчетного материала, ч;

tп – продолжительность начального прогрева материала, ч, (по 1,5 часа на каждый сантиметр толщины, т.е. 3,75 ч.);

tкон.ВТО – продолжительность конечной влаготеплообработки (ВТО), ч, (2часа).

Расчетная масса испаряемой влаги, кг/с

Мр=Мс. ч, (2.14)

где ч – коэффициент неравномерной скорости сушки.

Коэффициент неравномерной скорости сушки рекомендуется прини- мать для камер периодического действия при сушке воздухом при Wк=<12%.

Мр=0,005.1,3=0,0065 кг/с.

2.2.2 Выбор режима сушки

Режимы сушки выбираются в зависимости от породы, толщины и назначения расчетного пиломатериала, требований, предъявленных к качеству сухой древесины.

Выбираем II категорию качества – для пиломатериалов и заготовок в столярно-мебельном производстве.

Выбираем низкотемпературный режим 2 – М (по ГОСТ 19773-84).

Таблица 2.4 - Параметры сушильного агента

| Влажность древесины, % |

t,0C |

Dt,0C |

j |

| >35 | 57 | 5 | 0,77 |

|

35-25 |

61 |

9 |

0,62 |

| <20 | 77 | 25 | 0,29 |

2.2.3 Определение параметров агента сушки на входе в штабель

При сушке влажным воздухом расчетную температуру t1 и степень насыщения ц1 агента сушки, входящего в штабель, назначают по средней ступени режимов, где t1= tс (tс – температура «сухого» термометра второй ступени режима) и ц1= ц..

Влагосодержание d1, теплосодержание I1, плотность с1 и приведенный удельный объем Vпр1 определяют по Id-диаграмме.

t1=61 0С; j1=0,62;

d1=99 г/кг;

Vпр1=1,12 м3/кг;

I1=320 кДж/кг;

r1=0,985 кг/м3 .

2.2.4 Определение объема и массы циркулирующего агента сушки

Определение объема циркулирующего агента сушки за одну секунду, м3/с:

Vc=Vшт.Fж.сеч.шт=2,0.5,85=11,7 м3/с, (2.15)

где Vшт – расчетная скорость циркуляции по штабелю, м/с;

Fж.сеч.шт – живое сечение штабеля, м2.

Fж.сеч.шт= n1.lшт.hшт (1-вв)=1.6,5.1,8(1-0,5)=5,85 м2, (2.16)

где n1- количество штабелей в плоскости, перпендикулярной потоку агента сушки, идущему в одном направлении;

lшт – длина штабеля, м;

hшт - высота штабеля, м;

вв – коэффициент заполнения штабеля по высоте, определяют из соотношения:

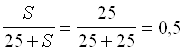

вв=  (2.17)

(2.17)

где S- толщина расчетного пиломатериала, мм.

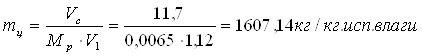

Масса циркулирующего агента сушки mц на 1 кг. испаряемой влаги.

При сушке влажным воздухом, кг/кг исп. влаги:

(2.18)

(2.18)

где V1 – приведенный удельный объем влажного воздуха, определяемый по Id- диаграмме, м3/кг.

2.2.5 Определение параметров агента сушки на выходе из штабеля

Параметры отработавшего агента сушки (влажного воздуха) на выходе из штабеля.

Для расчетов процесса сушки необходимо знать не только параметры входящего в штабель сушильного агента, но и параметры его на выходе из штабеля: t2, ц2, d2, I2, с2, V2.

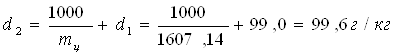

При сушке воздухом влагосодержание, г/кг,

(2.19)

(2.19)

Параметры t2, ц2 определяют после построения процесса сушки на Id-диаграмме.

При теоретическом построении процесса испарения влаги теплосодержание воздуха I2 на выходе из штабеля принимают равным теплосодержанию I1 воздуха, входящего в штабель, т.е. I2=I1.

Приведенный удельный объем V2 и плотность с2 выходящего из штабеля отработавшего агента сушки принимают равными объему V1 и плотности с1 входящего в штабель агента сушки, т.е. V2=V1, с2= с1.

I1 = I2 = 320 кДж/кг;

V2=V1=1,12 м3/кг;

с2= с1=0,985

кг/м3 . ![]()

t2 = 59 0C; j1=0,7;

Уточнение объема и массы циркулирующего агента сушки:

mц = 1000/(d2 – d1) = 1000/(99,5 – 99) = 2000,0 кг/кг. исп.влаги; (2.20)

Vц = mцMрVпр1 = 1607,14х0,0065х1,12= 11,7 м3/с; (2.20)

Gц = mцMр = 1607,14х0,0065 = 10,45 кг/с. (2.21)

2.2.6 Определение объема свежего воздуха и отработавшего агента сушки, удаляемого из камеры

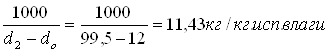

Масса свежего воздуха и отработавшего агента сушки на 1 кг испаряемой влаги, кг/кг. исп. влаги:

mo= (2.22)

(2.22)

где do – влагосодержание свежего приточного воздуха, поступающего в камеру, г/кг.

При поступлении свежего воздуха из цеха, коридора управления принимают do=10-12г/кг.св.в.

Объем свежего воздуха, поступившего в камеру, м3/с:

Vo=Mp . mo. Vo.пр=0,0065. 11,43.0,87=0,065 м3/с (2.23)

где Vo.пр – приведенный удельный объем свежего воздуха. При температуре to=20oC, Vo=0,87 м3/кг.

Объем отработавшего агента сушки, выбрасываемого из камеры, м3/с:

Vотр.=Мр.moV2=0,0065.11,43.1,12=0,08 м3/с (2.24)

где V2 – удельный объем отработавшего агента сушки, принимаемый равным V1, м3/кг.

Площадь поперечного сечения вытяжного канала:

fкан = Vотр/vкан = 0,08/2 = 0,04 м2 (2.25)

где vкан – скорость движения отработавшего агента сушки.

Площадь поперечного сечения приточного канала:

fкан = Vо/vкан = 0,065/2 = 0,0325 м2 (2.26)

2.2.7 Определение расхода тепла на сушку древесины

Расход тепла на сушку определяют отдельно для зимних и среднегодовых условий эксплуатации сушильных камер. По зимнему расходу тепла ведется расчет тепловой мощности камер. По расходу тепла в среднегодовых условиях определяется потребность пара на производственную программу и на 1 м3 высушиваемых фактического и условного пиломатериалов, т.е. определяются исходные данные для экономических расчетов, в частности для составления калькуляции себестоимости сушки пиломатериалов.

При сушке древесины тепло в основном расходуется на начальный прогрев пиломатериалов, испарении влаги и на потери через ограждения камеры.

Расход тепла на начальный прогрев 1 м3 древесины Qнагр.1м3.

В зимних условиях тепло при нагревании пиломатериалов расходуется на нагревание древесной массы в области отрицательных и положительных температур и на оттаивание замерзшей влаги.

Для зимних условий расход тепла определятся по формулам, кДж/м3

Qнагр.1м3=с(С(-)(-tоз)+С(+)tкам.)+сусл.![]() . (2.27)

. (2.27)

нагр.1м3=650(2,1*31+2,8*62)+400![]() =230195 кДж/м3

=230195 кДж/м3

где r - скрытая теплота плавления льда (335кДж/кг);

с – плотность древесины при фактической ее влажности, побирается на диаграмме на рис.2 [5];

сусл- базисная плотность древесины, выбирается по табл. 1, кг/м3 [5];

Wн – начальная влажность древесины, %;

Wг.ж - влажность гигроскопически жидкой влаги [3], рис.1;

С(+), С(-) – удельная теплоемкость древесины соответственно при положительной и отрицательно температуре, рис. 3 [5];

tкам- температура древесины при ее нагреве, оС; при сушке в среде влажного воздуха принимается на 5оС выше температуры tс по первой ступени режима;

tоз- начальная температура древесины, принимается по табл.11[5];

При определении удельной теплоемкости древесины для С(-) принимают, оС:

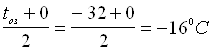

tср.(-)= (2.28)

(2.28)

тогда C(-)=2,1 кДж/кгоС,

tср.(+)= (2.29)

(2.29)

тогда C(+)=2,8 кДж/кгоС,

Для среднегодовых условий, когда tс.г.>0 оС, расход тепла Qнагр.1м3 определяется по формуле:

Qнагр.1м3=сС(+)(tкам.-tс.г.)=650.2,8. (62-0,8)=111384 кДж/м3 (2.30)

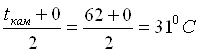

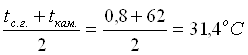

В этом случае среднеарифметическая температура для определения по рис. 3 [5] удельной теплоемкости С(+) подсчитывается как полусумма двух температур, оС:

tср= , (2.31)

, (2.31)

тогда C(+)=2,8кДж/кгоС.

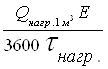

Расход тепла на нагревание древесины Qнагр в секунду.

Секундный расход тепла подсчитывается для зимних и среднегодовых условий, кВт:

Qнагр.= , (2.32)

, (2.32)

где фнагр- продолжительность нагревания древесины, ч; ориентировочно принимают для пиломатериалов мягких хвойных пород на каждый сантиметр толщины 1ч, а зимой 2ч.

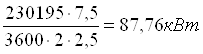

Для зимних:

Qнагр= ,

,

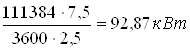

Для среднегодовых:

Qнагр= .

.

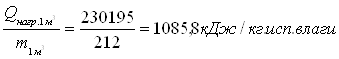

Удельный расход тепла qнагр на нагревание древесины, приведенный к 1 кг. испаряемой влаги, кДж/кг.исп.влаги:

Для зимних условий:

qнагр

= (2.33)

(2.33)

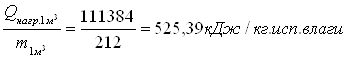

Для среднегодовых:

qнагр

=

Расход тепла на испарение влаги.

При сушке в паровоздушной среде удельный расход тепла на испарение влаги, кДж/кг

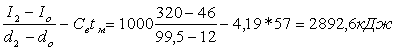

qисп=1000 , (2.34)

, (2.34)

гдеI2 – теплосодержание отработавшего агента сушки, выходящего из штабеля, кДж/кг, I2=I1;

Iо – теплосодержание свежего воздуха при t=20oC;

Св – удельная теплоемкость воды, Св=4,19 кДж/кг;

tм – температура нагретой влаги в древесине, принимают равной температуре tм первой ступени режима.

Общий расход тепла на испарение влаги Qисп в секунду, кВт

Qисп.=qисп.Мр=2892,6.0,0065=18,8 кВт (2.35)

2.2.8 Расчет теплопотерь через ограждения камеры

Потери тепла в секунду через ограждения камеры Qогр. определяют по выражению:

Qогр=Fогр .k (t1-tнар), (2.36)

где Fогр- площадь ограждения (подсчитывается отдельно для стен, перекрытия, дверей, пола), м2;

k- коэффициент теплопередачи ограждения, Вт/м2 град.;

tнар – температура вне сушильных камер.

Сушильные камеры будут находится в отапливаемом помещении, то tнар=15оС.

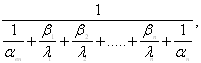

Коэффициент теплопередачи для многослойных ограждений необходимо рассчитать по формуле, Вт/м3град:

k= (2.37)

(2.37)

где бвн - коэффициент для внутренней поверхности ограждения, при сушке в паровоздушной среде бвн=25Вт/м2град;

в1, в2,…. вn – толщина слоев ограждения, м;

л1, л2 …. лn - коэффициенты теплопроводности материалов, составляющие слои ограждений, Вт/м2град., (табл.12 [5]);

лн – коэффициент теплопроводности для наружной поверхности ограждений, Вт/м2град., выходящих в отапливаемые помещения, лн=9Вт/м2град.

Коэффициент теплопередачи пола kпол принимают равным 0,5k наружной стены.

kпол=0,5kнар.ст (2.38)

За охлаждающую поверхность пола принимают полосу шириной 1 м вдоль наружной стены.

Для того чтобы исключить возможную конденсацию пара на внутренних поверхностях ограждений (пола, дверей, стен), когр должен удовлетворять условию:

когр £ 0.6 Вт/(м2хград).

Таблица 2.5 - Расчет площади поверхности ограждений сушильной камеры

| Ограждения | Формула |

Площадь, м2 |

| Боковая наружняя стена |

Fбок.ст=L.H |

8,3.2,2 = 18,26 |

| Торцовая задняя стена |

Fт.ст = B.H |

2,2.2,8 = 6,16 |

| Торцовая передняя стена (без площади дверей) |

Fт.ст = B.H – Fдв |

2,2.2,8 – 4,4 = 1,76 |

| Потолок |

Fпот = L.B |

8,3.2,8 = 23,24 |

| Пол |

Fпол=L+ 2(B-1) |

8,3+ 2(2,8 – 1) = 11,9 |

| Дверь |

Fдв = b.h |

2,2.2,0= 4,4 |

где L – длина боковой стены, м (8,3);

H, B – соответственно высота и ширина камеры, м(2,2; 2,8);

h, b – соответственно высота и ширина двери, м (2,2; 2,0).

Удельный расход тепла на потери через ограждения камеры, кДж/кг.исп.влаги:

gогр= ∑Qогр/Мс=3,22/0,004=805,0 кДж/кг.исп.влаги (2.39)

Суммарный удельный расход тепла на сушку древесины.

Подсчитывают для среднегодовых условий:

gсуш.=(gнагр.+gисп.+gогр.)с1, (2.40)

где с1 – коэффициент, учитывающий неизбежные потери на нагревание ограждений и конструкций камеры, транспортных средств; утечку через не плотности и вынос тепла штабелем после его сушки и др., с1=1.3.

gсуш =(525,39+2892,6+805,0)1,3=5489,9кДж/кг.исп.влаги

2.2.9 Выбор типа и расчет теплоотдающей площади калорифера

Подбор типа калорифера.

В качестве источника тепла в лесосушильной камере ИУ-1гв использованы биметаллические водяные калориферы.

Тепловая мощность калорифера.

Тепловую мощность калорифера рассчитывают по максимальному расходу тепла в период сушки в зимних условиях по формуле:

Qк=(Qисп + åQогр)с2, (2.41)

где Qисп – расход тепла на испарение влаги, кВт;

åQогр – теплопотери через ограждения камеры в зимних условиях, кВт;

с2 – коэффициент запаса на неучтенный расход, на возможное ухудшение теплоотдачи калорифера в процессе эксплуатации по причине, например, загрязнения, с2=1.1 – 1.3

Qк=(18,8 + 3,22)х1,2=26,4кВт

Расчет поверхности нагрева калорифера.

Fк=1000 Qк с3/кк(tт – tс) = 1000.26,4.1,2/21,35(84-61)=64,5 м2 , (2.42)

где кк – коэффициент теплопередачи калорифера, Вт/(м2х0С);

tт – температура теплоносителя, (84 0С);

tс – температура нагреваемой среды в камере, (610С);

с3 – коэффициент запаса (с3 = 1.2).

Живое сечение калорифера:

Fж.сеч.кал. = fж.сеч.кал. nк = 2,5х1 = 2,5 м2, (2.43)

где fж.сеч.кал – живое сечение для прохода агента сушки одного калорифера, м2

nк – количество калориферов в одном ряду, перпендикулярном потоку агента сушки.

Скорость агента сушки через калорифер:

vк = Vц/ Fж.сеч.кал =11,7 /2,5 = 4,68 м/с. (2.44)

Коэффициент теплопередачи калорифера:

k = 10,2 . vк 0,48 = 21,39 Вт/(м2х0С). (2.45)

Количество калориферов из биметаллических труб на одну сушильную камеру:

nk= Fk/¦k, (2.46)

где ¦k – площадь нагрева одного биметаллического водяного калорифера данной марки.

nk=64,5/136,02=0,5

Принимаем 1 биметаллический водяной калорифер КСк3-12 .

2.2.10 Определение расхода воды

Расход воды на одну сушильную камеру

Dг.в = Qk /cв rв Dt = 26,4/4,19.945.15 = 0, 0004 м3/сек или 1,44 м3/час, (2.47)

где Qk – тепловая мощность калорифера, кВт;

св – теплоемкость воды,

rв – плотность воды, кг/м3;

Dt – разница между температурой воды на входе к калорифер и на выходе из калорифера.

Скорость воды:

Vв = Dг.в / fж.сеч = 0,0004 / 0,0022 =0,18 м/с (2.48)

где fж.сеч – площадь трубы калорифера.

Годовая потребность в горячей воде:

Dг = 335.24.n.Dг.в = 335.24.5.1,44 = 5,78.104 м3 (2.49)

где 24- число часов в сутках; 335 – число рабочих дней в году;

n – число камер, в которых идет сушка.

2.2.11 Определение диаметров трубопроводов

Рассчитанные значения диаметров труб сравниваются со стандартными диаметрами (условным проходом) и принимаются ближайшие большие значения по ГОСТ 3262 – 72 “Трубы стальные водопроводные” (условный проход 6. 8, 10, 15, 20, 25, 32, 40, 50, 65, 80, 90, 100, 125, 150 мм).

Диаметр магистрального трубопровода, м:

dмаг= Ö1,27Рцех/3600rвVв, (2.50)

где rв – плотность воды, кг/м3;

Рцех – расход воды на сушильный цех, м3/час;

Vв - скорость движения воды, принимаем 0,001 м/с.

Рцех =nкам.Dг.в , (2.51)

Рцех = 20.1,44=28,8 м3/час;

dмаг= Ö1,27.28,8/3600.945.0,001 =0,098м

Принимаем трубу 100х2.8 ГОСТ 3262 – 75.

Диаметр трубы (отвода) к коллектору камеры, м:

dк= Ö1,27 Dг.в/3600rвVв, (2.52)

Vв - скорость движения воды, принимаем 0,001 м/с.

dк=Ö1,27.1,44/3600.945.0,001=0,022м

Принимаем трубу 25х2.8 ГОСТ 3262 – 75.

Диаметр трубы к калориферу камеры, м

dк=Ö1,27Рв/3600rв Vв, (2.53)

где Рв – расход воды на сушку, м3/ч;

dк=Ö1,27.2.10-4/3600.945.0,001 =0,00026м

Принимаем трубу 25х2.8 ГОСТ 3262 – 75

Диаметр увлажнительных труб для установки форсунок, м.

dувл = Ö1,27Рк.пр /3600рнVв, (2.54)

где Vв – скорость движения воды, принимаем 50 м/с.

dувл=Ö1.27.282,8/3600.1,13.50 = 0,031м

Принимаем трубу 12,5х2.8 ГОСТ 3262 – 75

4. Аэродинамический расчет

4.1 Общая часть

Основными задачами аэродинамического расчета установок для сушки пиломатериалов являются: выбор типа, размеров и количества вентиляторов требуемой производительности, определение числа оборотов вентиляторов и необходимой мощности двигателей для их привода, а также количества потребляемой электроэнергии.

Выбор вентиляторов и их параметров производится по индивидуальным или обобщенным аэродинамическим характеристикам в соответствии с требуемой производительностью и напором, составленным для т.н. стандартного воздуха (t = 20о С, ц = 0,50 и Рб = 760 мм. рт. ст., с = 1,2 кг/м3).

Полный напор Нв, развиваемый вентилятором, в общем случае должен быть равен сумме статического и динамического напоров:

Н в= Нст + Нд (4.1)

Статический напор Нст равен сумме сопротивлений всех последовательных участков ∆hi на пути движения агента сушки в камере:

n

Нст=∑∆hi, или (4.2)

i

n сi щi2 еi lu

Нст=∑ ________ ( _______ + жi), Па (4.3)

i 2 f

где на данном i-ом участке

сi – плотность агента сушки, кг/м3;

щi – скорость агента сушки, м/с;

еi – коэффициент трения о стенки газохода;

l – длина прямого газохода, м;

u- периметр поперечного сечения прямого газохода, м;

f – площадь «живого» сечения газохода, м2;

жi – коэффициент местного сопротивления.

Для расчета Нст необходимо составить схему контура циркуляции агента сушки в камере, разбив его на характерные расчетные участки местных сопротивлений. Скорость движения воздуха на каждом участке определяется по общей формуле:

где fж.с - поперечное сечение канала, свободное для прохода агента сушки, м2;

Vс – объем циркулирующего агента сушки, м3/с.

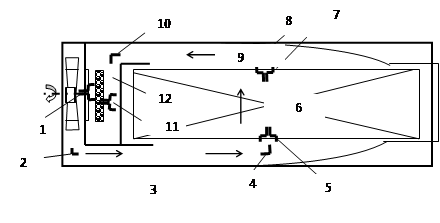

Рис 4.1 Схема циркуляции агента сушки по камере ИУ‑1гв

Таблица 4.1 Участки циркуляции воздуха в камере

| Номер участка | Наименование участка |

| 1 | Вентилятор |

| 2, 4, 8, 10, 11 |

Поворот под углом 900 |

| 3, 9 | Прямой канал |

| 5 | Вход в штабель (внезапное сужение) |

| 6 | Штабель |

| 7 | Выход из штабеля (внезапное расширение) |

| 12 | Калорифер |

4.2 Определение скорости циркуляции агента сушки по каждому участку.

Для определения сопротивления каждого участка Дhi необходимо знать скорость агента сушки щi на каждом участке. Поскольку объем циркулирующего агента сушки Vс, определенный в тепловом расчете, известен, то следует вначале определить «живые» сечения на каждом участке с тем, чтобы рассчитать далее скорость щi.

Участок 1. Вентиляторная перегородка:

f1=((рDв2)/4)nв, м2, (4.5)

где Dв – диаметр вентилятора, м; принимается предварительно, либо по установленному в камерах;

nв – число вентиляторов, работающих на рассчитываемый объем агента сушки. В нашем случае nв= 1.

f1=((3,14.1,92)/4) .1=2,83 м2

Участки 2,4,8,10,11. Поворот под углом 90о:

f2= f4=f8=f10=f11=0,5Н=0,5.3=1,5м2

где Н – высота камеры, м.

Участок 3,9. Прямые газоходы:

Сопротивление на этих участках можно не считать, т.к. из-за их незначительной длины, сопротивление потоку ничтожно мало.

Участок 5. Внезапное сужение потока агента сушки (вход в штабель):

Fж.сеч.шт=LштH(1-ввыс), м2, (4.6)

где Lшт – длина штабеля, м;

Н – высота штабеля, м;

ввыс – коэффициент заполнения штабеля по высоте, при толщине пиломатериала 25 мм и прокладок 25 мм он равен 0,5.

Fж.сеч.шт=6,6∙2,6(1-0,5)=8,58 м2

f5 =Fж.сеч.шт=8,58м2

Участок 6. Штабель:

f6= Fж.сеч.шт=8,58м2

Участок 7. Внезапное расширение потока агента сушки (выход из штабеля):

f7=Fж.сеч.шт= 8,58м

Участок 12. Калорифер из биметаллических труб.

f12= Fж.сеч.кал =2,5 м2

4.4 Выбор вентилятора

Серийные вентиляторы подбираются по аэродинамическим характеристикам: индивидуальным, групповым и безразмерным. В нашем случае циркуляция агента сушки осуществляется низкочастотными центробежными вентиляторами с радиальными лопатками специального изготовления конструкции проф. Микита Э.А., ЛатНИИЛХП. Эти вентиляторы хорошо зарекомендовали себя при горизонтально‑поперечной циркуляции сушильного агента в камерах типа ИУ.

Выбираем вентилятор Ц9-57 №8 с диаметром вентилятора 2000 мм, числом оборотов nв=900 об/мин, КПД=0,75.

4.5 Определение мощности и выбор электродвигателя

Мощность, потребляемая вентилятором, подсчитывается в зависимости от давления Нв, Па и производительности Vв, м3/с

где зв – КПД вентилятора по аэродинамической характеристике;

зп – КПД передачи, равный 0,95 при клиноременной передаче.

Vв= Vс/n=19,734/1=19,734 м3/с

489 ∙19,734

Установленная мощность электродвигателя:

Nуст=kNв=1,1.13,5=14,9кВт (4.8)

где k – коэффициент запаса мощности, k=1,1

Выбираем электродвигатель 4А160М6У3, мощностью 15 кВт, с числом оборотов – 1000 мин-1.

4.6 Расчет приточно-вытяжных каналов

Площадь поперечного сечения приточного канала:

fпр.к.=V0/ щк, м2, (4.9)

где V0 – объем свежего воздуха, м3/с;

щк – скорость агента сушки, равная 2 м/с.

fпр.к=0,089/2=0,0445 м2

Площадь поперечного сечения вытяжного канала:

fвыт.к.=Vотр/ щк, м2,

где Vотр – объем отработавшего воздуха.

fвыт.к=0,113/2=0,0565 м2.

5. Описание технологического процесса

Технологический процесс сушки пиломатериалов в камерах периодического действия включает следующие этапы (операции):

1. Подготовка камеры к работе.

2. Формирование сушильного штабеля пиломатериалов.

3. Загрузка камеры (закатка штабеля или штабелей).

4. Прогрев камеры и проведение собственно сушки по заданному режиму.

5. Проведение влаготеплообработок.

6. Кондиционирование пиломатериалов (при необходимости).

7. Охлаждение материала и выкатка штабеля.

5.1 Подготовка камеры к работе

Подготовка камеры заключается в очистке ее от мусора и проверке исправного состояния оборудования.

Проверяют шибера воздухообменных каналов, они должны полностью перекрывать каналы. Дверь камеры должна обеспечивать герметичность. Проверяют работоспособность исполнительных механизмов, так же осмотру подлежит психрометр и вентиляторы.

Периодически проверяется состояние вентиляторного узла, приборов дистанционного контроля и автоматического регулирования температур и влажности.

5.2 Формирование сушильного штабеля пиломатериалов

Формирование сушильного штабеля осуществляется при помощи лифта‑подъёмника.

При формировании сушильного штабеля необходимо выполнить следующие основные требования:

- штабель должен быть полногабаритным, т. е. заданных размеров по длине, ширине и высоте (по высоте штабель должен быть максимально полногабаритным, во избежание паразитных потоков воздуха, протекающих мимо штабеля);

- необрезные доски укладываются в ряду комлями в разные стороны, попеременно наружными и внутренними пластями;

- широкие доски - по краям штабеля, узкие в середину;

- торцы штабеля должны быть выровнены;

- штабель формируется из пиломатериалов одной толщины и одной породы;

- доски низших сортов укладывать на верхние ряды штабеля;

- межрядовые прокладки – калиброванные, размером 25х40мм в ширину штабеля, из здоровой древесины хвойных пород, влажностью ≤ 18 %;

- расстояние между прокладками в ряду по длине штабеля (шаг) для мягких хвойных пород рекомендуется равным 20 кратной толщин доски (Ш = 20 Т);

- крайние прокладки – заподлицо с торцами штабеля;

Для загрузки штабеля в камеру используются подштабельные рельсовые тележки.

5.3 Загрузка камер

С участка формирования штабеля штабель транспортируется к камерам при помощи траверсной тележки: с лифта штабель перекатывается по рельсам на траверсную тележку, траверсная тележка перемещается до камеры которую предстоит загрузить и перекатывается с траверсной тележки по рельсам в камеру.

5.4 Прогрев камеры и проведение сушки

После подготовки камеры к работе и устранения выявленных неисправностей постепенно прогревают камеру, включают вентиляторы.

Первая технологическая операция после загрузки камеры – начальная влаготеплообработка (прогрев) древесины. Для создания необходимой температурно-влажностной среды в камеру подают теплоноситель, по необходимости открывают вентиль увлажнительной трубы. Воздухообменные каналы камеры в это время закрыты. Продолжительность прогрева хвойных п/м в пределах 1,5 – 2,0 часа на каждый см толщины доски.

5.5 Режимные параметры сушки

После прогрева задаются режимные параметры сушки путем снижения температуры по сухому и увеличению разницы между сухим и смоченным термометрам. Для этого нужно перекрыть вентили подачи на увлажнительную трубу и приоткрыть заслонки воздухообменных каналов, чтобы выбросить из камеры часть влажного воздуха и подать в камеру свежий воздух. Эту операцию продолжать до установления нужных значений (показателей) сухого и смоченного термометров согласно режиму сушки.

Режим сушки выбирается в зависимости от породы и сечения пиломатериала согласно ГОСТ 19773-84.

Для снятия напряжений в древесине, возникающих в процессе сушки может проводиться промежуточная и конечная влаготеплообработки. При этом температуру среды в камере держат ≈ на 80 С выше режимной. Степень насыщенности воздуха паром должна быть не ниже 95%.

Окончание сушки. После влаготеплообработки пиломатериалы выдерживают в течение 2 – 3 часов при параметрах последней ступени режима для подсушки поверхностного слоев.

Затем прекращается подача воды в калориферы, отключается вентилятор и п/м охлаждают до 30 0С, при этом открыты приточно-вытяжные каналы, а затем приоткрывают и двери камеры. Время охлаждения в пределах 1 часа на каждый см толщины материала.

Из камеры неохлажденный штабель пиломатериалов выкатывать запрещается!

Высушенный пиломатериал должен храниться только в отапливаемом помещении. Для этого в цехе предусмотрен участок складирования сухих пиломатериалов.

Высушенный пиломатериал выкатывается на рельсовые пути из камеры при помощи лебедки на траверсной тележке и трособлочной системы, затем пакеты пиломатериалов при помощи траверсной тележки транспортируются на участок складирования сухих пиломатериалов.

Для хранения на длительный срок пиломатериал перекладывают в плотные пакеты и торцы прикрывают. Эту операцию можно производить при помощи лифта.

Транспортировка пакетов сухих пиломатериалов на дальнейшую обработку производится при помощи траверсной тележки.

Список литературы

1 Лесосушильные камеры: Метод. указания/ Е.В. Воронцов, В.В. Сергеев, Ю.И. Тракало. – Екатеринбург: ГОУ ВПО УГЛТУ, 2004. – 32 с.

2 Технологический расчет сушильных камер периодического и непрерывного действия для пиломатериалов с использованием ПЭВМ: Метод. указания/ В.Г. Кротов, Ю.И. Тракало, Ю.М. Ошурков. – Екатеринбург: РИО УГЛТА, 2001. – 48.

3 Тепловой расчет лесосушильных камер периодического и непрерывного действия с использованием ПЭВМ: Метод. указания/ В.Г. Кротов, Ю.И. Тракало. – Екатеринбург: РИО УГЛТА, 1996. – 48.

4 Гидротермическая обработка древесины. Аэродинамический расчет сушильных камер периодического и непрерывного действия/ В.Г. Кротов, Ю.М. Ошурков. – Свердловск: РИО УЛТИ, 1991. – 32 с.

5 Шубин Г.С., Меркушев И.М. Проектирование лесосушильных камер. Учебное пособие по курсовому и дипломному проектированию по специальности 260200 «Технология деревообработки». – М.: МГУЛ. 2002. – 100 с.

6 Кречетов И.В. Сушка древесины. Изд-е 4-е перераб. и дополн. – М.: 1977 – 496 с.