Реферат: Привод электродвигателя

Министерство образовании Республики Беларусь

Учреждение образования : “Белорусский государственный технологический университет”

Кафедра ДМ и ПТУ

Пояснительная записка

К курсовому проекту по курсу прикладная механика

Раздел детали машин

Тема: привод электродвигателя

Разработал: студент

Факультета ТОВ 3к. 3 гр.

Кардаш А. В.

Проверил: Царук Ф.Ф.

Минск 2002

РЕФЕРАТ

РЕДУКТОР, ПРИВОД, РЕМЕННАЯ ПЕРЕДАЧА, ВАЛ-ШЕСТЕРНЯ, КОЛЕСО, СМАЗКА, ПОДШИПНИК, ВАЛ, ЗУБЧАТАЯ ПЕРЕДАЧА, ШЕСТЕРНЯ, ЭЛЕКТРОДВИГАТЕЛЬ, ШКИВ.

В

данной расчетно-пояснительной записке приведен кинематический расчет

многоступенчатого привода, включающего в себя электродвигатель, ременную, цилиндрический

редуктор и о ткрытую зубчатую

передачи. Выполнен также прочностной расчет цилиндрической и зубчатой передачи,

произведен подбор подшипников входного и выходного валов закрытой передачи.

Выполнен подбор смазки редуктора. Рассчитаны напряжения, возникающие в опорах

выходного вала, а также крутящие и изгибающие моменты на данном валу, приведены

их эпюры.

ткрытую зубчатую

передачи. Выполнен также прочностной расчет цилиндрической и зубчатой передачи,

произведен подбор подшипников входного и выходного валов закрытой передачи.

Выполнен подбор смазки редуктора. Рассчитаны напряжения, возникающие в опорах

выходного вала, а также крутящие и изгибающие моменты на данном валу, приведены

их эпюры.

Записка содержит:

· 14 таблиц;

· 11 рисунков;

· 2 приложения;

· 55 листов.

СОДЕРЖА НИЕ

НИЕ

РЕФЕРАТ.. 1

ВВЕДЕНИЕ.. 3

1. КРАТКОЕ ОПИСАНИЕ РАБОТЫ ПРИВОДА.. 4

2. Выбор электродвигателя и кинематический расчет привода.. 5

2.1. Выбор электродвигателя. 5

2.2. Кинематический расчет привода. 6

3. Расчет открытых передач.. 9

3.1. Расчет клиноременной передачи. 9

3.2. Расчет зубчатой передачи. 12

4. Расчет закрытой передачи (цилиндрического редуктора) 19

4.1. Выбор материала зубчатой передачи. 19

4.2. Определение допускаемых контактных напряжений [σ]Н. 19

4.3 Определение допускаемых напряжений изгиба [σ]F.. 20

4.4 Проектный расчет закрытой зубчатой передачи. 21

4.5. Проверочный расчет.. 23

4.6. Определение сил в зацеплении. 25

4.7. Определение консольных сил. 26

5. Предварительный расчет валов и выбор стандартных изделий (подшипники, крышки, уплотнения). 27

5.1. Определение геометрических параметров ступеней валов. 27

5.2. Вал колеса (выходной вал) 29

5.3. Предварительный выбор подшипников качения. 30

6. Расчет основных элементов корпуса.. 31

7. Проверочные расчеты... 34

7.1. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов выходного вала 34

7.2. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов входного вала. 36

7.3. Проверочный расчет подшипников вала долговечность. 38

7.4 Проверочный расчет подшипников вал-шестерни на долговечность. 40

7.5. Проверочный расчет шпонок. 41

7.6. Проверочный расчет вала на усталостную прочность. 43

8. СМАЗКА РЕДУКТОРА.. 46

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ.. 48

приложение1.............................…………………………………………………………………....50

приложение2……………………………………………………………………….…………...……51

ВВЕДЕНИЕ

В химической технологии органических материалов широко используются многоступенчатые приводы, которые могут в себя включать ременную, червячную, цепную, зубчатую и др. передачи.

Ременные передачи обладают следующими достоинствами:

· простота конструкции;

· плавность и бесшумность работы;

· невысокие требования к точности расположения деталей передачи;

· предохранение от перегрузки за счет возможности проскальзывания ремня по шкиву.

Наряду с достоинствами ременные передачи обладают и некоторыми существенными недостатками. Это:

· большие габариты;

· непостоянство передаточного числа из-за проскальзывания ремня по шкиву;

· большая нагрузка на валы и опоры;

· низкая долговечность ремней.

Передаваемая мощность – обычно не более 50 кВт, передаточное число – до 6.

Во всех отраслях машиностроения и

приборостроения наиболее широкое применение нашли зубчатые передачи благодаря

ряду их достоинств:

Во всех отраслях машиностроения и

приборостроения наиболее широкое применение нашли зубчатые передачи благодаря

ряду их достоинств:

· постоянству передаточного числа;

· отсутствию проскальзывания;

· большой несущей способности при сравнительно малых габаритах и массе;

· большой долговечности; работе в обширном диапазоне режимов нагружения;

· сравнительно малым нагрузкам на валы и опоры;

· высокому КПД, простоте обслуживания и ухода;

К недостаткам зубчатых передач можно отнести:

· высокие требования к точности изготовления колес и сборки передач;

· необходимость повышенной жесткости корпусов, валов, опор;

· шум, особенно при высоких частотах вращения и недостаточной точности; вибрации;

· имеет низкую демпфирующую способность.

1. КРАТКОЕ ОПИСАНИЕ РАБОТЫ ПРИВОДА

1. КРАТКОЕ ОПИСАНИЕ РАБОТЫ ПРИВОДА

Источником механической энергии в данном приводе является асинхронный электродвигатель 4А160М8. На валу двигателя установлен ведущий шкив клиноременной передачи, посредством которой вращение передается на ведомый шкив, установленный на входном валу (червяке) червячного редуктора. Ременная передача имеет передаточное число uРП = 2.6. Ременные передачи обладают следующими достоинствами: простота конструкции; плавность и бесшумность работы; невысокие требования к точности расположения деталей передачи; предохранение от перегрузки за счет возможности проскальзывания ремня по шкиву. Наряду с достоинствами ременные передачи обладают и некоторыми существенными недостатками: большие габариты; непостоянство передаточного числа из-за проскальзывания ремня по шкиву; большая нагрузка на валы и опоры; низкая долговечность ремней.

Цилиндрический редуктор служит для увеличения вращающего момента посредством уменьшения угловой скорости вращения и имеет передаточное число uЧП = 2.5. К достоинствам косозубых цилиндрических передач относятся: плавность зацепления и бесшумность работы; повышенная кинематическая точность, что особенно важно для делительных устройств, высокий КПД, небольшие нагрузки на опоры и валы .

Существенный недостаток, обусловленный геометрией зубьев, – возникновение осевых сил, а также дороговизна и сложность изготовления колёс

Далее вращающий момент передается на шестерню цилиндрической прямозубой передачи, имеющей передаточное число uЗП = 2.5. На данном участке привода также происходит увеличение крутящего момента, и на валу зубчатого колеса получаем мощность 9 кВт при угловой скорости 4.7 с-1.

2. Выбор электродвигателя и кинематический расчет приводаКинематическая схема привода и номера валов

Рис. 1

2.1. Выбор электродвигателя

КПД привода

КПД привода ![]() определяется

по формуле

определяется

по формуле

![]()

где ![]() КПД отдельных

кинематических пар (ременной, цилиндрической, зубчатой передач, подшипников).

Значения КПД выбираются как средние значения из рекомендуемого диапазона [1].

КПД отдельных

кинематических пар (ременной, цилиндрической, зубчатой передач, подшипников).

Значения КПД выбираются как средние значения из рекомендуемого диапазона [1].

Требуемую мощность

электродвигателя ![]() находят с учетом

потерь,

находят с учетом

потерь,

возникающих в приводе:

Ориентировочное значение общего передаточного числа привода

![]()

где ![]() ориентировочные значения

передаточных чисел передач привода (выбирают как средние значения из

рекомендуемого диапазона для соответствующих передач) [1].

ориентировочные значения

передаточных чисел передач привода (выбирают как средние значения из

рекомендуемого диапазона для соответствующих передач) [1].

![]()

Ориентировочное значение угловой скорости вала электродвигателя

![]()

где ![]() угловая скорость на ведомом

(тихоходном) валу, с-1.

угловая скорость на ведомом

(тихоходном) валу, с-1.

![]()

Ориентировочное значение частоты вращения вала электродвигателя

Выбираем электродвигатель

с мощностью ![]() и действительной частотой

вращения пДВ близкой к значению пДВ.ОР [1].

и действительной частотой

вращения пДВ близкой к значению пДВ.ОР [1].

Выбранный двигатель – 4А160М8.

В дальнейшем

расчет ведется по ![]() и выбранной

и выбранной ![]() .

.

2.2. Кинематический расчет привода

Угловая скорость вала электродвигателя

![]()

Общее передаточное число привода:

Производим разбивку UO по отдельным ступеням привода

![]()

где ![]() передаточные числа отдельных

ступеней.

передаточные числа отдельных

ступеней.

Определяем угловые

скорости ![]() валов привода (рис. 1):

валов привода (рис. 1):

Определяем частоты вращения валов привода:

Определяем мощности на валах привода:

Определяем крутящие моменты на валах привода:

Результаты расчета сводим в табл. 1.

Таблица 1

Сводная таблица результатов кинематического расчета привода.

Сводная таблица результатов кинематического расчета привода.

|

№ вала |

Мощность Р, кВт |

Угловая скорость ω, с-1 |

Частота вращения п, мин-1 |

Крутящий момент Т, Нм |

|

Двигатель |

10,59 | 76,4 | 2900 | 139 |

|

1 |

10,59 | 76,4 | 730 | 139 |

|

2 |

10,1 | 29,4 | 280 | 342 |

|

3 |

9.65 | 11,7 | 112.3 | 821 |

|

4 |

9.0 | 4,7 | 44.9 | 1900 |

3. Расчет открытых передач

3.1. Расчет клиноременной передачи

Основными критериями работоспособности и расчета ременных передач являются: тяговая способность, определяемая величиной передаваемой окружной силы, и долговечность ремня, которая в условиях нормальной эксплуатации ограничивается разрушением ремня от усталости. Основным расчетом ременных передач является расчет по тяговой способности. Расчет на долговечность ремня выполняется как проверочный.

Промышленностью серийно выпускаются клиновые и поликлиновые приводные ремни: тканые с полиамидным покрытием и прорезиненные с кордошнуровым несущим слоем. Благодаря прочности, эластичности, низкой чувствительности к влаге и колебаниям температуры, малой стоимости прорезиненные ремни получили большое распространение. Поэтому ниже приводится проектировочный расчет применительно к прорезиненным ремням. Расчет выполняется в следующей последовательности:

1. Выбираем сечение ремня. (рис. 2).

Схема ременной передачи

Рис. 2

Выбор сечения ремня производим по номограмме [3] в зависимости от мощности, передаваемой ведущим шкивом, Р1=Рном=10.6 кВт и его частоты вращения n1=nном=730 об/мин. Таким образом, выбираем сечение УА .

Определяем минимально

допустимый диаметр ведущего шкива d1min, мм, в

зависимости от вращающего момента на валу двигателя Тдв, Н·м, и

выбранного сечения ремня.

Определяем минимально

допустимый диаметр ведущего шкива d1min, мм, в

зависимости от вращающего момента на валу двигателя Тдв, Н·м, и

выбранного сечения ремня.

Тдв = 139 Н·м,

d1min = 63 мм.

Принимаем расчетный диаметр ведущего шкива d1 = 140 мм.

Определяем диаметр ведомого шкива d2:

d2 = d1*u(1 – ε),

где u = 2,6 – передаточное число клиноременной передачи;

ε = 0,015– коэффициент скольжения.

d2 = 140·2,6(1 – 0,015) =358 мм.

Значение d2 округляем до стандартного и принимаем равным 355 мм.

2. Определяем фактическое передаточное число uф и проверяем его отклонение Δu от заданного u:

![]()

.

.

3. Определяем ориентировочное межосевое расстояние а, мм:

а ≥ 0,55(d1 + d2) + h(H),

где h(H) = 8 – высота сечения поликлинового ремня .

а = 280 мм.

4. Определяем расчетную длину ремня l, мм:

![]()

Значение l округляем до стандартного и принимаем равным 1400 мм.

5. Уточняем

значение межосевого расстояния по стандартной длине: ![]()

6. Определяем угол обхвата ремнем ведущего шкива α1, град:

![]()

Угол α1 ≥ 120º.

7. Определяем скорость ремня v, м/с:

![]()

где d1 – диаметр ведущего шкива, мм;

n1 – частота вращения ведущего шкива, об/мин;

[v] = 40 м/с – допускаемая скорость.

v = 5,35 м/с.

8. Определяем частоту пробегов ремня U, с-1:

U = v/l ≤ [U],

где [U] = 30 с-1 – допускаемая частота пробегов.

U = 3.8 с-1 ≤ [U], что гарантирует срок службы – 1000…5000 ч.

9. Определяем допускаемую мощность, передаваемую одним клиновым ремнем [Pп], кВт:

[Pп] = [P0]Ср Сα Сl CZ= 1.849 кВт,

где [P0] = 2.7 кВт – допускаемая приведенная мощность, передаваемая одним ремнем , кВт, которую выбираем в зависимости от типа ремня, его сечения, скорости и диаметра ведущего шкива; Ср = 0,9, Сα = 0,89, Сl = 0,95, CZ=0,90– поправочные коэффициенты.

10. Определяем количество клиньев поликлинового ремня z:

z = Pном/[Pп] = 6

где Pном = 10.59 кВт – номинальная мощность двигателя;

[Pп] = 1,849 кВт – допускаемая мощность, передаваемая ремнями.

11. Определяем силу предварительного натяжения F0, Н:

![]()

12. Определяем окружную силу, передаваемую поликлиновым ремнем Ft, Н:

![]()

13. Определяем силы натяжения ведущей F1 и ведомой F2 ветвей, Н: F1 = F0 + Ft/2*Z = 406,0 Н

F2 = F0 – Ft/2*Z = 168,0 Н.

14. Определяем силу давления ремней на вал Fоп, Н:

![]()

3.2. Расчет зубчатой передачи

Расчет

цилиндрических прямозубых передач производится в соответствии с ГОСТ 21354–75.

Основными видами расчетов являются расчеты на контактную выносливость активных

поверхностей зубьев и расчет зубьев на выносливость при изгибе. Так как

основной причиной выхода из строя зубьев закрытых передач, работающих при

хорошей смазке, является усталостное контактное выкрашивание, то проектный  расчет закрытых передач выполняется на

контактную выносливость с последующей проверкой зубьев на контактную выносливость

и выносливость при изгибе. Открытые зубчатые передачи рассчитывают на

выносливость по напряжениям изгиба.

расчет закрытых передач выполняется на

контактную выносливость с последующей проверкой зубьев на контактную выносливость

и выносливость при изгибе. Открытые зубчатые передачи рассчитывают на

выносливость по напряжениям изгиба.

В данном проекте

расчет зубьев на контактную выносливость и выносливость при изгибе ведется при

нулевом смещении (![]() ). В расчетах

принят постоянный режим нагрузки, для которого при длительной работе эквивалентное

число циклов перемены напряжений

). В расчетах

принят постоянный режим нагрузки, для которого при длительной работе эквивалентное

число циклов перемены напряжений ![]() больше

базового числа циклов

больше

базового числа циклов ![]() (

(![]() ). Для этого случая

коэффициент долговечности

). Для этого случая

коэффициент долговечности ![]() , учитывающий

влияние срока службы и режима нагрузки, принимается равным

, учитывающий

влияние срока службы и режима нагрузки, принимается равным ![]()

1. Выбираем материал для изготовления зубчатых колес.

При выборе марок стали учитывают назначение и тип передачи, требования к габаритам и массе, технологию изготовления, экономическую целесообразность.

Таблица 2

Свойства стали Ст45.

|

Марка стали |

Механические свойства |

Термическая обработка |

|||

|

Твердость |

Предел прочности GB, МПа |

Предел текучести GT, МПа |

|||

|

HB |

HRC |

||||

| Ст45 | 235–262 | – | 780 | 540 | Улучшение |

2. Ориентировочное значение модуля m вычисляют по формуле:

где ![]() – вспомогательный

коэффициент, который для цилиндрических прямозубых передач равен

– вспомогательный

коэффициент, который для цилиндрических прямозубых передач равен ![]()

![]() – крутящий момент на

валу шестерни, Нм, который принимают из таблицы 1:

– крутящий момент на

валу шестерни, Нм, который принимают из таблицы 1:

![]()

![]() – коэффициент,

учитывающий распределение нагрузки по ширине венца, который находится из соответствующего

графика в зависимости от значения

– коэффициент,

учитывающий распределение нагрузки по ширине венца, который находится из соответствующего

графика в зависимости от значения ![]() [2].

[2].

![]()

![]() – число зубьев шестерни

– число зубьев шестерни

![]()

где z2 – число зубьев колеса;

UIII – передаточное число зубчатой передачи.

![]()

![]() – коэффициент,

учитывающий форму зуба, который определяется по графику в зависимости от

эквивалентного числа зубьев ZV [2]:

– коэффициент,

учитывающий форму зуба, который определяется по графику в зависимости от

эквивалентного числа зубьев ZV [2]:

![]()

![]() – коэффициент ширины

зубчатого венца [1]

– коэффициент ширины

зубчатого венца [1]

![]()

![]() – допускаемые

напряжения изгиба зубьев, МПа, который определяется по формуле:

– допускаемые

напряжения изгиба зубьев, МПа, который определяется по формуле:

![]()

где ![]() – предел выносливости

зубьев при изгибе, соответствующий эквивалентному числу циклов перемены

напряжений, МПа, который вычисляется согласно формуле

– предел выносливости

зубьев при изгибе, соответствующий эквивалентному числу циклов перемены

напряжений, МПа, который вычисляется согласно формуле

![]()

![]() – предел

выносливости зубьев при изгибе, соответствующий базовому числу циклов перемены

напряжений, МПа, который определяют в зависимости от способа химико-термической

обработки [1].

– предел

выносливости зубьев при изгибе, соответствующий базовому числу циклов перемены

напряжений, МПа, который определяют в зависимости от способа химико-термической

обработки [1].

![]() – коэффициент,

учитывающий влияние шлифования переходной поверхности зуба. Для зубьев с

нешлифованной переходной поверхностью зуба

– коэффициент,

учитывающий влияние шлифования переходной поверхности зуба. Для зубьев с

нешлифованной переходной поверхностью зуба ![]() ,

а для прочих случаев определяют в зависимости от термической или

химико-термической обработки: при закалке

,

а для прочих случаев определяют в зависимости от термической или

химико-термической обработки: при закалке ![]() =

0,9; нормализации, улучшении

=

0,9; нормализации, улучшении ![]() = 1,1;

цементации и нитроцементации

= 1,1;

цементации и нитроцементации ![]() = 0,7.

= 0,7.

![]() = 1,1;

= 1,1;

![]() – коэффициент,

учитывающий вл

– коэффициент,

учитывающий вл ияние

деформационного упрочнения или электрохимической обработки переходной

поверхности. Для зубьев колес без деформационного упрочнения или электрохимической

обработки переходной поверхности зубьев принимают

ияние

деформационного упрочнения или электрохимической обработки переходной

поверхности. Для зубьев колес без деформационного упрочнения или электрохимической

обработки переходной поверхности зубьев принимают

![]() = 1;

= 1;

![]() – коэффициент,

учитывающий влияние двухстороннего приложения нагрузки. При одностороннем

приложении нагрузки

– коэффициент,

учитывающий влияние двухстороннего приложения нагрузки. При одностороннем

приложении нагрузки

![]() = 1;

= 1;

![]() – коэффициент

долговечности. Для длительно работающих передач принимается

– коэффициент

долговечности. Для длительно работающих передач принимается

![]() = 1;

= 1;

Учитывая все

найденные коэффициенты определим ![]() :

:

![]()

![]() – коэффициент

безопасности, который равен

– коэффициент

безопасности, который равен

![]()

Таблица 3

|

|

|

| Коэффициент, учитывающий нестаби-льность свойств материала зубчатого колеса и ответственность зубчатой передачи. | Коэффициент, учитывающий способ получения заготовки зубчатого колеса. |

|

Определяют в

зависимости от способа термической и химико-термической обработки и заданной

вероятности разрушения. При вероятности разрушения 0,99 и объемной закалке,

нормализации и улучшении |

Для поковок и штамповок Для проката Для литых заготовок |

|

|

|

![]()

![]() – коэффи

– коэффи циент, учитывающий градиент напряжения и

чувствительность материала к концентрации напряжений. При проектном расчете открытых

зубчатых передач принимаем

циент, учитывающий градиент напряжения и

чувствительность материала к концентрации напряжений. При проектном расчете открытых

зубчатых передач принимаем

![]()

![]() – коэффициент, учитывающий

шероховатость переходной поверхности. Для шлифования и зубофрезерования при

шероховатости не ниже RZ40 принимают

– коэффициент, учитывающий

шероховатость переходной поверхности. Для шлифования и зубофрезерования при

шероховатости не ниже RZ40 принимают ![]() = 1. при полировании

= 1. при полировании ![]() в зависимости от способа термического

упрочнения принимают: при цементации, нитроцементации, азотировании

в зависимости от способа термического

упрочнения принимают: при цементации, нитроцементации, азотировании ![]() = 1,05; при нормализации и улучшении

= 1,05; при нормализации и улучшении ![]() = 1,2.

= 1,2.

![]() = 1,2;

= 1,2;

![]() – коэффициент,

учитывающий размеры зубчатого колеса. Определяют в зависимости от диаметра

вершин зубчатого колеса по специальному графику [1].

– коэффициент,

учитывающий размеры зубчатого колеса. Определяют в зависимости от диаметра

вершин зубчатого колеса по специальному графику [1].

![]() = 1.

= 1.

Определив все

величины и коэффициенты, входящие в формулу, находим ![]() :

:

![]()

Определяем ориентировочное значение модуля m:

![]()

Полученное значение округляем до стандартного в соответствии c ГОСТ 9563–60 [1]:

![]()

3. Определяем диаметры начальных (внешних) делительных окружностей шестерни и колеса.

Диаметр начальной делительной окружности шестерни:

![]()

Диаметр начальной делительной окружности колеса:

![]()

4. Определяе м межосевое расстояние.

м межосевое расстояние.

5. Определяем окружную скорость.

![]()

где ω1 – угловая скорость на валу шестерни, с-1,

![]()

6. Определяем степень точности передачи.

Степень точности выбирают в зависимости от назначения передачи, условий ее работы и возможности производства. Открытые цилиндрические зубчатые передачи обычно выполняют по 9-ой степени точности.

7. Определяем рабочую ширину венца шестерни и колеса.

![]()

8. Проведем проверочный расчет зубьев на выносливость при изгибе

Расчетное

напряжение изгиба зубьев ![]() определяют

по формуле

определяют

по формуле

![]()

где ![]() – удельная расчетная

окружная сила.

– удельная расчетная

окружная сила.

Для цилиндрических прямозубых передач

где ![]() – крутящий момент на валу

шестерни, который берется из таблицы 1:

– крутящий момент на валу

шестерни, который берется из таблицы 1:

![]()

![]() – коэффициент, учитывающий

распределение нагрузки между зубьями. Расчет зубчатых колес первоначально

производят, предполагая, что в зацеплении находится одна пара зубьев. Тогда

– коэффициент, учитывающий

распределение нагрузки между зубьями. Расчет зубчатых колес первоначально

производят, предполагая, что в зацеплении находится одна пара зубьев. Тогда

![]() = 1;

= 1;

![]() – коэффициент, учитывающий

распределение нагрузки по ширине венца. См. п. 2.

– коэффициент, учитывающий

распределение нагрузки по ширине венца. См. п. 2.

![]()

![]() – коэффициент, учитывающий

динамическую нагрузку, возникшую в зацеплении:

– коэффициент, учитывающий

динамическую нагрузку, возникшую в зацеплении:

![]() = 1;

= 1;

![]() – коэффициент, учитывающий

форму зуба. См. п. 2.

– коэффициент, учитывающий

форму зуба. См. п. 2.

![]() = 4,05;

= 4,05;

![]() – коэффициент, учитывающий

перекрытие зубьев:

– коэффициент, учитывающий

перекрытие зубьев:

![]() = 1;

= 1;

![]() – коэффициент, учитывающий

наклон зуба:

– коэффициент, учитывающий

наклон зуба:

![]() = 1;

= 1;

Определив все величины и коэффициенты, входящие в формулу, находим напряжение изгиба зубьев:

Найденное значение напряжения изгиба зубьев соответствует условиям расчета.

4. Расчет

закрытой передачи (цилиндрического редуктора)

4. Расчет

закрытой передачи (цилиндрического редуктора)

В проектируемых редукторах рекомендуется применять термически обработанные среднеуглеродистые не легированные стали 45, 40Х.

Сталь в настоящее время — основной материал для изготовления зубчатых колес. В условиях индивидуального и мелкосерийного производства применяют зубчатые колеса с твердостью материала не превосходящей 350 НВ. При этом обеспечивается чистовое нарезание зубьев после термообработки, высокая точность изготовления и хорошая прирабатываемость зубьев.

Определяем марку стали: для шестерни – 40Х, твердость ≥ 45HRCэ1; для колеса 40Х, твердость ≤350 НВ2 [1, с.49]. Разность средних твердостей НВ1ср – НВ2ср ≥ 70.

Определяем механические характеристики стали 40Х: для шестерни твер-дость 269...302 НВ1, термообработка – улучшение и закалка ТВЧ. Определяем среднюю твердость зубьев шестерни и колеса:

НВ1ср = 285,5

НВ2ср = (235 + 262)/2 = 248,5.

4.2. Определение допускаемых контактных напряжений [ σ]Н

Допускаемые контактные напряжения при расчетах на прочность определяются отдельно для зубьев шестерни [σ]Н1 и колеса [σ]Н2.

Рассчитываем коэффициент долговечности КHL. Наработка за весь срок службы:

для колеса: N2 = 573ω2Lh,

N1=48,26∙107 циклов;

для шестерни: N1 = N2∙uзп,

N2=10, 72∙107 циклов.

Число циклов перемены напряжений NН0, соответствующее пределу выносливости, находим по табл. 3.3 [3] интерполированием:

NН01 = 25∙106 циклов;

NН02 = 25∙106 циклов.

Так как N1>NН01 и N2>NН02, то коэффициенты долговечности КНL1 = 1 и

КHL2 = 1.

Так как N1>NН01 и N2>NН02, то коэффициенты долговечности КНL1 = 1 и КHL2 = 1.

Определяем допускаемое контактное напряжение [σ]Н0, соответствующее числу циклов перемены напряжений NН0 [3]

для шестерни:

[σ]Н01=1,8HВ1ср+67

[σ]Н01= 1,8∙285,5+67=580,9 Н/мм2;

для колеса:

[σ]Н02=1,8HВ2ср+67

[σ]Н02= 1,8∙248,5+67=514,3 Н/мм2.

Определяем допускаемое контактное напряжение:

для шестерни:

[σ]Н1=КHL1∙[σ]Н01

[σ]Н1= 1∙580,9=580,9 Н/мм2;

для колеса:

[σ]Н2=КHL2∙[σ]Н02

[σ]Н2= 1∙514,3=514,3 Н/мм2.

Так как НВ1ср – НВ2ср =285,5 – 248,5 = 20…50 НВ, то косозубая передача рассчитывается на прочность по меньшему допускаемому контактному напряжению.

4.3 Определение допускаемых напряжений изгиба [σ]F

Рассчитываем коэффициент долговечности КFL. Наработка за весь срок службы:

для колеса N2 = 10,72∙107 циклов;

для шестерни N1 =48,26∙107 циклов.

Число циклов перемены напряжений, соответствующее пределу выносливости, NF0 = 4∙106 для обоих колес.

Так как N1>NF01 и N2>NF02, то коэффициенты долговечности

КFL1 = 1 и КFL2 = 1.

Определяем допускаемое напряжение изгиба [3],

соответствующее числу циклов перемены напряжений NF0:

Определяем допускаемое напряжение изгиба [3],

соответствующее числу циклов перемены напряжений NF0:

для шестерни:

[σ]F01 = 294,07 Н/мм2 в предположении, что m<8 мм;

для колеса:

[σ]F02 = 1,03HВ2ср =

1,03∙248,5 =255,96 Н/мм2.

[σ]F02 = 1,03HВ2ср =

1,03∙248,5 =255,96 Н/мм2.

Определяем допускаемое напряжение изгиба:

для шестерни:

[σ]F1 =294,07 Н/мм2;

для колеса:

[σ]F2 =255,96 Н/мм2.

Таблица 4

Составляем табличный ответ к задаче:

| Элемент передачи | Марка стали | Термообработка |

НВ1ср |

[σ]Н |

[σ]F |

|

НВ2ср |

Н/мм2 |

||||

| Шестерня | 40Х | У | 285,5 | 580,9 | 294,07 |

| Колесо | 40Х | У | 248,5 | 514,3 | 255,96 |

4.4 Проектный расчет закрытой зубчатой передачи

1. Определяем главный параметр — межосевое расстояние аW, мм:

где Ка — вспомогательный коэффициент. Для косозубых передач Ка = 43;

- коэффициент ширины венца колеса, равный

0,28...0,36 - для шестерни, расположенной симметрично относительно опор в

проектируемых нестандартных одноступенчатых цилиндрических редукторах. Примем

его равным 0,30;

- коэффициент ширины венца колеса, равный

0,28...0,36 - для шестерни, расположенной симметрично относительно опор в

проектируемых нестандартных одноступенчатых цилиндрических редукторах. Примем

его равным 0,30;

u - передаточное число редуктора;

Т2 - вращающий момент на тихоходом валу редуктора, Н/м;

[s]Н - допускаемое контактное напряжение колеса с менее прочным зубом или среднее допускаемое контактное напряжение, Н/мм2;

КНb - коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев КНb = 1.

(мм)

(мм)

aw=230 мм

2. Определяем модуль зацепления m, мм:

где Кm — вспомогательный коэффициент. Для косозубых передач Кm = 5,8;

- делительный диаметр колеса, мм, d2=271,5 мм;

- делительный диаметр колеса, мм, d2=271,5 мм;

b2 = yaaW - ширина венца колеса, мм, b2= 48 мм;

[s]F —среднее допускаемое контактное напряжение , Н/мм2.

Таким образом, m = 2.16, округляя до стандартного значения, принимаем m=2,5(мм).

3. Определяем угол наклона зубьев bmin для косозубых передач:

,

,

4. Определяем суммарное число зубьев шестерни и колеса для косозубых колес:

5.Уточняем действительную величину угла наклона зубьев для косозубых передач:

6.Определяем число зубьев шестерни:

.

.

7. Определяем число зубьев колеса:

z2 = zΣ – z1 =90 - 26=64 .

8. Определяем фактическое передаточное число uф:

.

.

и проверяем его отклонение от заданного:

9. Определяем фактическое межосевое расстояние для косозубых передач:

.

.

Геометрические параметры передачи представлены в табл. 5.

Таблица 5

Геометрические параметры передачи

| Параметр | Шестерня косозубая | Колесо косозубое | |

|

Д и а м е т р |

делительный |

|

|

| вершин зубьев |

|

|

|

| впадин зубьев |

|

|

|

| Ширина венца |

|

|

. 4.5. Проверочный расчет

1. Проверяем межосевое расстояние:

.

.

2.Проверяем контактные напряжения sН:

2.Проверяем контактные напряжения sН:

.

.

где К - вспомогательный коэффициент. Для косозубых передач К = 376;

![]() — окружная сила в зацеплении, Н;

— окружная сила в зацеплении, Н;

КНa

- коэффициент, учитывающий распределение нагрузки между зубьями. Зависит от

окружной скорости колес  , и

степени точности передачи, принимаем равной 8; КНa=1,119

[1, с.62-63];

, и

степени точности передачи, принимаем равной 8; КНa=1,119

[1, с.62-63];

КНu — коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи, КНu=1,01 [1, с.62].

Подставляя числовые данные получаем:

![]()

3.Проверяем напряжения изгиба зубьев шестерни sF1 и колеса sF2, Н/мм2:

где m - модуль зацепления, мм;

b2 - ширина зубчатого венца колеса, мм;

Ft - окружная сила в зацеплении, Н;

KFa - коэффициент, учитывающий распределение нагрузки между зубьями. Для косозубых колес КFa зависит от степени точности передачи. КFa = 1,0.

КFb — коэффициент неравномерности нагрузки по длине зуба. Для прирабатывающихся зубьев колес КFb = 1;

КFu — коэффициент динамической нагрузки, зависящий от окружной скорости колес и степени точности передачи равный 1,04, [3];

YF1 и YF2 — коэффициенты формы зуба шестерни и колеса. Для косозубых определяются в зависимости от эквивалентного числа зубьев шестерни

.

.

и колеса

YF1 = 3,88 и YF2

= 3,62;

YF1 = 3,88 и YF2

= 3,62;

— коэффициент, учитывающий наклон зуба;

— коэффициент, учитывающий наклон зуба;

[s]F1 и [s]F2 — допускаемые напряжения изгиба шестерни и колеса, Н/мм2.

![]()

Составляем табличный ответ*, мм:

Таблица 6

Проверочный расчет

| Проверочный расчет | ||||

| Параметр | Допускаемые значения | Расчетные значения | Примечание (отклонения) | |

|

Контактные напряжения sН, Н/мм2 |

514,3 | 474,99 | недогрузка | |

|

Напряжение изгиба, Н/мм2 |

sF1 |

294,07 | 84,03 | недогрузка |

|

sF2 |

255,96 | 112,56 | недогрузка |

4.6. Определение сил в зацеплении

Таблица 7 Значения сил

| Силы в зацеплении | Значение силы, Н | |

| на шестерне | на колесе | |

| Окружная |

Ft1 = Ft2 = 4787 |

|

| Радиальная |

Fr1 = Fr2 = 1220 |

|

| Осевая |

Fa1 = Fa2 = 1742,7 |

Fa2 = Ft2tgb =1742,7 |

4.7. Определение консольных сил

4.7. Определение консольных сил

В проектируемых приводах конструируются открытые зубчатые цилиндрические и конические передачи с прямыми зубьями, а также ременные и цепные передачи, определяющие консольную нагрузку на выходные концы валов. Кроме того, консольная нагрузка вызывается муфтами, соединяющими двигатель с редуктором или редуктор с рабочей машиной.

Значения консольных сил приведены в табл. 8

Таблица 8

Значения консольных сил

| Вид открытой передачи |

Характер силы |

Значение силы,Н | |

| На шестерне | На колесе | ||

| Цилиндрическая прямозубая | Окружная |

Ft1 = Ft2 = 105556 |

|

| Радиальная |

Fr1 = Fr2 = |

|

|

| Клиноременная | Радиальная |

|

|

Таблица 9

Табичный расчёт к задаче

|

Проектный расчет |

|||

| Параметр | значение | Параметр | Значение |

|

Межосевое расстояние, aW |

230 | Угол наклона зубьев b | 13,717 |

| Модуль зацепления m | 5 | ||

|

Ширина зубчатого венца: шестерни b1 колеса b2 |

77 74 |

Диаметр делительной окружности: шестерни d колеса d2 |

143.8 329.4 |

|

Число зубьев: шестерни z1 колеса z2 |

26 64 |

Диаметр окружности вершин: шестерни da1 колеса da2 |

143.8 339.4 |

| Вид зубьев | наклонные |

Диаметр впадин зубьев: шестерни df1 колеса df2 |

121.8 317.4 |

5. Предварительный расчет валов и выбор стандартных изделий (подшипники, крышки, уплотнения).

Вал ы предназначены для установки на них

вращающихся деталей и передачи крутящего момента.

ы предназначены для установки на них

вращающихся деталей и передачи крутящего момента.

Конструкции валов в основном определяются деталями, которые на них размещаются, расположением и конструкцией подшипниковых узлов, видом уплотнений и техническими требованиями.

Валы воспринимают напряжения, которые меняются циклично от совместного действия кручения и изгиба. На первоначальном этапе проектирования вала известен только крутящий момент, а изгибающий момент не может быть определен, т.к. неизвестно расстояние между опорами и действующими силами. Поэтому при проектировочном расчете вала определяется его диаметр по напряжению кручения, а влияние изгиба учитывается понижением допускаемого напряжения кручения.

5.1. Определение геометрических параметров ступеней валов

Редукторный вал представляет собой ступенчатое цилиндрическое тело, количество и размеры ступеней которого зависят от количества и размеров установленных на вал деталей.

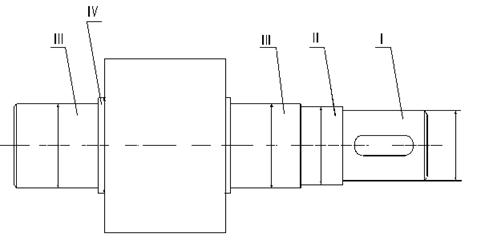

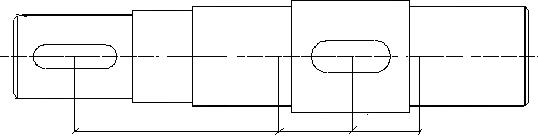

Входной вал

Рис. 3

Определяем расчетные ориентировочные геометрические размеры каждой ступени вала, мм.

Участок I – выходной конец

вала для установки шкива ременной передачи. Диаметр

Участок I – выходной конец

вала для установки шкива ременной передачи. Диаметр ![]() выходного конца вала

определяется по формуле:

выходного конца вала

определяется по формуле:

где ![]() – крутящий момент на

рассматриваемом валу, Нм;

– крутящий момент на

рассматриваемом валу, Нм;

![]() – пониженные допускаемые

напряжения кручения, МПа, для выходных концов вала принимаются равными

– пониженные допускаемые

напряжения кручения, МПа, для выходных концов вала принимаются равными ![]() МПа;

МПа;

Участок II – участок для установки уплотнения; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

![]()

Участок III – участок для установки подшипников; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

![]()

С учетом полученного диаметра выбираем подшипники по ГОСТ 333–79 (подшипники роликовые конические однорядные) [3].

Обе опоры вала выполняют на подшипниках 7212 ГОСТ 333–79.

Таблица 10

Подшипники, устанавливаемые на входном валу.

|

Обозначение |

Основные размеры |

Грузоподъемность, кН |

Фактор нагрузки |

||||||

|

d, мм |

D, мм |

Y |

b, мм |

с, мм |

α° |

Cr |

C0r |

Y |

|

| 7212 | 60 | 110 | 1.547 | 23 | 19 | 2.5 | 72,9 | 58,4 | 1.710 |

Участок IV – участок для установки колеса. Диаметр определяется по формуле:

![]()

Со стороны выходного конца вала ставится торцовая крышка с отверстием для манжетного уплотнения, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3].

С другой стороны ставится торцовая глухая крышка, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3].

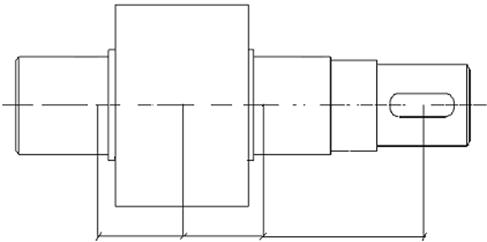

5.2. Вал колеса (выходной вал)

Выходной вал

Рис. 4

Участок I – выходной конец

вала для установки шестерни зубчатой передачи. Диаметр ![]() выходного конца вала

определяется по формуле:

выходного конца вала

определяется по формуле:

где ![]() – крутящий момент на

рассматриваемом валу, Нм;

– крутящий момент на

рассматриваемом валу, Нм;

![]() – пониженные допускаемые

напряжения кручения, МПа, для выходных концов вала принимаются равными

– пониженные допускаемые

напряжения кручения, МПа, для выходных концов вала принимаются равными ![]() МПа;

МПа;

Участок II – участок для установки уплотнения; диаметр выбирается с учетом стандартных значений для деталей по эмпирической формуле:

![]()

Для защиты подшипников от внешней среды и удержания смазки в опорных узлах ставится манжетное уплотнение, выбранное в зависимости от диаметра вала по ГОСТ 8752–79 [5].

Участок III – участок для

установки подшипников; диаметр выбирается с учетом стандартных значений для

деталей по эмпирической формуле:

Участок III – участок для

установки подшипников; диаметр выбирается с учетом стандартных значений для

деталей по эмпирической формуле:

![]()

С учетом полученного диаметра выбираем подшипники по ГОСТ 333–79 (подшипники роликовые конические однорядные) [3].

Обе опоры вала выполняют на подшипниках 7315 ГОСТ 333–79.

Таблица 11

Подшипники, устанавливаемые на выходном валу.

|

Обозначение |

Основные размеры |

Грузоподъемность, кН |

Фактор нагрузки |

||||||

|

d, мм |

D, мм |

T, мм |

b, мм |

с, мм |

Α° |

Cr |

C0r |

Y |

|

| 7315 | 75 | 130 | 24 | 23 | 19 | 12 | 97,6 | 84,5 | 1.547 |

Со стороны выходного конца вала ставится торцовая крышка с отверстием для манжетного уплотнения, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3].

С другой стороны ставится торцовая глухая крышка, выбранная в зависимости от диаметра внешнего кольца подшипника [4], [3].

Участок IV – участок для установки колеса. Диаметр определяется по формуле:

![]()

где ![]() – крутящий момент на

рассматриваемом валу, Нм;

– крутящий момент на

рассматриваемом валу, Нм;

![]() – пониженные допускаемые

напряжения кручения, МПа, в местах посадки колес принимаются равными

– пониженные допускаемые

напряжения кручения, МПа, в местах посадки колес принимаются равными ![]() МПа;

МПа;

![]()

5.3. Предварительный выбор подшипников качения

Выбор наиболее рационального типа подшипника для данных условий работы редуктора весьма сложен и зависит от целого ряда факторов: передаваемой мощности редуктора, типа передачи, соотношения сил в зацеплении, частоты вращения внутреннего кольца подшипника, требуемого срока службы, приемлемой стоимости, схемы установки.

Выбираем подшипники для валов [1, с.111]. На тихоходном и быстроходном валах устанавливаем подшипники типа радиальные конические однорядные. Схема установки – с одной фиксирующей опорой. Серия средняя. По величине диаметров d2 и d4 выбираем подшипники [1, с.410]:

для быстроходного вала 7212;

для тихоходного вала 7215.

6. Расчет

основных элементов корпуса

6. Расчет

основных элементов корпуса

Корпус редуктора предназначен для размещения в нем деталей передачи, восприятия усилий, возникающих при работе, а также для предохранения деталей передачи от повреждений и загрязнений.

Редукторы общего назначения для удобства сборки и разборки конструируют разъемными. Плоскость разъему проходит, как правило, через оси валов параллельно плоскости основания. В этом случае каждый вал редуктора со всеми расположенными на нем деталями представляет собой самостоятельную сборочную единицу, которую собирают и контролируют заранее независимо от других валов и затем монтируют в корпусе.

Габариты и форма редуктора определяются числом и размерами зубчатых колес, заключенных в корпус, положением плоскости разъема и расположением валов.

В крышке корпуса для заливки масла, контроля сборки и осмотра редуктора при эксплуатации предусматривают смотровое окно. Оно располагается в местах, удобных для осмотра зацепления. Размеры окна должны обеспечивать хороший обзор зацепления. Форма отверстий может быть прямоугольной, круглой или овальной.

В нижней части основания корпуса предусматривают маслосливное отверстие, закрываемое резьбовой пробкой, и отверстие для установки маслоуказателя.

Для подъема и транспортировки редуктора предусматривают крючья, проушины или рым-болты.

1. Толщина стенок одноступенчатого червячного редуктора определяется по формуле:

![]()

где ![]() – толщина стенок основания

редуктора, мм;

– толщина стенок основания

редуктора, мм;

![]() –

толщина стенок крышки редуктора, мм;

–

толщина стенок крышки редуктора, мм;

![]() – межосевое расстояние, мм;

– межосевое расстояние, мм;

![]()

2. Глубина корпуса редуктора дожна обеспечивать необходимый обьём заливаемого масла V=(0.4-0.8) литр/КВт(картерная смазка)

H=230 мм

3. Размеры сопряжений выбираются в зависимости от толщины стенок [1]:

a) расстояние от

стенки – ![]()

b) расстояние от

фланца – ![]()

c) радиус закругления

– ![]()

4. Диаметры болтов:

a) фундаментных:

b) соединяющих крышку корпуса с основанием редуктора:

1) у подшипников

2) прочих

c) крепящих крышку подшипников к корпусу, определяются исходя из размеров крышки [1]

![]()

d) крепящих смотровую крышку

5. Количество фундаментных болтов определяется по формуле:

![]()

где M и N – размеры основания корпуса,

6. Размеры элементов фланцев определяются в зависимости от диаметра болтов:

Таблица 12

Размеры элементов фланцев.

|

Элементы фланцев |

Диаметр болта |

|||||

|

М8 |

М10 |

М12 |

М16 |

М20 |

М24 |

|

|

Ширина фланца К, мм |

24 | 28 | 33 | 39 | 48 | 54 |

|

Расстояние от оси болта до стенки С, мм |

13 | 15 | 18 | 21 | 25 | 27 |

|

Диаметр отверстия d0, мм |

9 | 11 | 13 | 17 | 22 | 26 |

|

Диаметр планировки D0, мм |

17 | 20 | 26 | 32 | 38 | 45 |

|

Радиус закругления R, мм |

3 | 3 | 4 | 5 | 5 | 8 |

7. Размеры элементов подшипниковых гнезд:

a) Диаметр расточки D принимают равным наружному диаметру подшипника или стакана;

b) Длина гнезда подшипника:

![]()

c) Количество болтов для крепления крышки подшипника:

![]()

d) Диаметр болтов:

![]()

e) Глубина завинчивания:

![]()

f)  Глубина нарезания резьбы:

Глубина нарезания резьбы:

![]()

g) Глубина сверления:

![]()

7. Проверочные расчеты

Необходимые данные приведены в табл. 13.

Силы, действующие на вал, и расстояния между точками их приложения.

Таблица 13

|

Усилия в зацеплении и давления на опоры |

Геометрические параметры вала |

Геометрические параметры вал-шестерни

|

||

|

Косозубой цилиндрической передачи |

Прямозубой передачи |

Ременной передачи |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1. Выполняем схему нагружения вала с указанием действующих сил и расстояний между точками их приложения (взято с эскизной компоновки)

Расстояния между точками нагружения

Рис. 5.

2. Составляем схему нагружения вала в вертикальной плоскости (рис. 6 ).

3. По правилам сопротивления материалов, рассматривая вал как балку, лежащую на шарнирно-подвижных опорах и нагруженную сосредоточенными силами, определяем реакции в опорах в вертикальной плоскости и строим эпюру изгибающих моментов

(рис. 6 ):

a) находим реакции в опорах:

b) находим изгибающие моменты:

4. Аналогичную схему нагружения вала, определение реакций опор и построение эпюр изгибающих моментов выполняем для горизонтальной плоскости (рис. 6 ):

a) находим реакции в опорах:

b) находим изгибающие моменты:

5. Строим эпюру крутящих моментов (рис. 6 ):

6. Определяем суммарные радиальные реакции в опорах:

7. Определяем суммарные изгибающие моменты:

7.2. Определение реакций в опорах и построение эпюр изгибающих и крутящих моментов входного вала

1. Выполняем схему нагружения вала с указанием действующих сил и расстояний между точками их приложения (взято с эскизной компоновки)

Расстояния между точками нагружения

Рис. 7.

2.Составляем схему нагружения вала в вертикальной плоскости (рис. 8 ).

3. По правилам сопротивления материалов, рассматривая вал как балку, лежащую на шарнирно-подвижных опорах и нагруженную сосредоточенными силами, определяем реакции в опорах в вертикальной плоскости и строим эпюру изгибающих моментов (рис. 8 ):

a) находим реакции в опорах:

b) находим изгибающие моменты:

4. Аналогичную схему нагружения вала, определение реакций опор и построение эпюр изгибающих моментов выполняем для горизонтальной плоскости (рис. 8 ):

a) находим реакции в опорах:

b) находим изгибающие моменты:

5. Строим эпюру крутящих моментов (рис. 8 ):

6. Определяем суммарные радиальные реакции в опорах:

7.

Определяем

суммарные изгибающие моменты:

Определяем

суммарные изгибающие моменты:

7.3. Проверочный расчет подшипников вала долговечность

Расчет будем проводить для подшипников 7215 ГОСТ 333–71.

1. По табл. 7.6 из [1] находим коэффициент е предварительно выбранного подшипника 7315 ГОСТ 333–71:

е=0,388.

2. Вычисляем осевые составляющие реакций опор от действия радиальных сил:

3. Определяем расчетные осевые нагрузки Ra1 и Ra2 с учетом расположения подшипников враспор:

4. Определяем

соотношение

![]()

где V – коэффициент вращения: при вращении внутреннего кольца V=1, наружного – V=1,2, и сравнивают его с коэффициентом е:

Поскольку данные соотношения меньше коэффициента е, то X=1, Y=0.

5. Определяем эквивалентную динамическую нагрузку по формуле:

![]()

где Кσ – коэффициент безопасности: при спокойной нагрузке Кσ = 1;

КТ – температурный коэффициент: при температуре подшипника менее 100 °С КТ = 1.

![]()

6. По табл. 7.2 [1] определяем коэффициент γ:

γ=3,77.

7. Вычисляем требуемую динамическую грузоподъемность подшипников по формуле:

8. Поскольку данные для второго соотношения больше коэффициента е, то X=0.4, из (табл. 11). Y=1.547 . Вычисляем требуемую динамическую грузоподъемность подшипников по формуле:

![]()

![]()

![]()

![]()

Подшипники пригодны для установки на данном валу.

7.4 Проверочный расчет подшипников вал-шестерни на долговечность

Расчет будем проводить для подшипников 7212 ГОСТ 333–71.

1. По табл. 7.6 из [1] находим коэффициент е предварительно выбранного подшипника 7212 ГОСТ 333–71:

е=0,351.

2. Вычисляем осевые составляющие реакций опор от действия радиальных сил:

8. Определяем расчетные осевые нагрузки Ra1 и Ra2 с учетом расположения подшипников враспор:

9. Определяем

соотношение

![]()

где V – коэффициент вращения: при вращении внутреннего кольца V=1, наружного – V=1,2, и сравнивают его с коэффициентом е:

Поскольку данные соотношения меньше коэффициента е, то X=1, Y=0.

10. Определяем эквивалентную динамическую нагрузку по формуле:

![]()

где Кσ – коэффициент безопасности: при спокойной нагрузке Кσ = 1;

КТ – температурный коэффициент: при температуре подшипника менее 100 °С КТ = 1.

![]()

11. По табл. 7.2 [1] определяем коэффициент γ:

γ=3,77.

12. Вычисляем требуемую динамическую грузоподъемность подшипников по формуле:

8. Поскольку данные для второго соотношения больше коэффициента е, то X=0.4, из (табл. 10). Y=1.710 . Вычисляем требуемую динамическую грузоподъемность подшипников по формуле:

![]()

![]()

![]()

![]()

Подшипники

пригодны для установки на данном вал у.

у.

7. 5. Проверочный расчет шпонок

Зубчатые колеса, шкивы, звездочки и другие детали крепятся на валах с помощью шпоночных или шлицевых соединений, предназначенных для передачи крутящих моментов.

В редукторах общего назначения из-за простоты конструкции, сравнительно низкой стоимости и удобства сборки и разборки широко применяются соединения призматическими шпонками.

Сечение шпонки выбирается в зависимости от диаметра вала по табл. 7.7 в [1]. Длину шпонки принимают по длине ступицы с округлением в меньшую сторону до стандартной

Схема шпоночного соединения

Рис. 9

Таблица 14

Призматические шпонки, устанавливаемые на выходном валу.

|

Диаметр вала d |

Сечение шпонки |

Глубина паза |

Длина шпонки l |

||

|

b |

h |

t1 |

t2 |

||

| 85 | 22 | 11 | 7,5 | 4,4 | 70 |

После определения размеров шпонки производим проверочный расчет соединения по напряжениям смятия:

![]()

где Т – крутящий момент на валу, Нмм;

d – диаметр вала, мм;

l – рабочая длина шпонки, мм;

(h–t1) – сминаемая

высота шпонки, мм ;

;

[GСМ] – допускаемые напряжения смятия, при стальной ступице [GСМ] = 110–190 МПа.

a) шпонка, соединяющая вал и червячное колесо:

![]()

Шпонка удовлетворяет условиям работы и пригодна для установки на валу.

b) шпонка, соединяющая вал и шестерню прямозубой передачи:

![]()

Рассчитанные напряжения смятия превышают допустимые значения, поэтому применяются две шпонки, установленные под углом 180°.

7.6. Проверочный расчет вала на усталостную прочность

Проверочный расчет выполняют на совместное действие изгиба и кручения путем определения коэффициентов запаса прочности в опасных сечениях вала и сравнения их с допускаемым значением. Рекомендуется принимать [S] = 1,5–2,5. Коэффициент запаса прочности определяют по формуле:

где Sσ и Sτ – коэффициенты запаса прочности соответственно по изгибу и кручению.

Коэффициенты запаса прочности определяем в следующей последовательности:

1. Выбираем материал вала согласно рекомендациям [1]. Выбранный материал – Сталь 40.

2. Определяем по расчетной схеме (рис. 6) опасное сечение вала. Опасное сечение – сечение 3.

3. Определяем коэффициент запаса прочности по изгибу в предположение, что напряжения изменяются по симметричному циклу:

где σ–1 – предел выносливости при изгибе с симметричным циклом, для углеродистых конструкционных сталей

σа – амплитудные напряжения изгиба в рассматриваемом сечении вала, при симметричном цикле напряжений

Кσ – эффективный коэффициент концентрации нормальных напряжений, определяется по табл. 7.8 в [1].

ыКσ=2,3;

Kd – масштабный фактор, определяется по табл. 7.9 в [1].

Kd=0,77;

KV – коэффициент, учитывающий способ упрочнения поверхночтей, для валов без поверхностного упрочнения KV=1;

4. Определяем коэффициент запаса прочности по кручению для случая пульсирующего цикла как наиболее часто применяющегося (нере5версивная передача):

где τ–1 – предел

выносливости при кручении с симметричным циклом, для углеродистых и

легированных сталей

где τ–1 – предел

выносливости при кручении с симметричным циклом, для углеродистых и

легированных сталей

τа – амплитудное напряжение кручения в рассматриваемом сечении вала, при пульсирующем цикле

Кτ – эффективные коэффициент концентрации при кручении, определяется по табл. 7.8 в [1].

Кτ=2,35,

Ψτ – коэффициент, учитывающий асимметрию цикла, для углеродистых сталей

Ψτ=0,05,

Условие прочности выполняется, поэтому конструкция вала пригодна для использования.

8. СМАЗКА РЕДУКТОРА

8. СМАЗКА РЕДУКТОРА

Смазка червячных зацеплений и подшипников уменьшает потери на трение, износ и нагрев.

По способу подачи смазки к зацеплению различают картерную и циркуляционную смазки.

Картерная смазка осуществляется окунанием венцов колес в масло, заливаемое внутрь корпуса. Эту смазку применяют при окружных скоростях V<10 м/с. При большей скорости масло сбрасывается центробежной силой. При смазывании окунанием объем масла, заливаемого в картер, определяют из расчета (0,4–0,8) л масла на 1 кВт передаваемой мощности.

![]()

Рекомендуется, чтобы уровень масла был не выше центра нижнего тела качения подшипника. Для лучшего смазывания колеса на валу устанавливаются брызговики, забрасывающие масло на зацепление.

Смазывание подшипников качения редукторов общего назначения осуществляют жидкими маслами или пластинчатыми мазями. Наиболее благоприятные условия для работы подшипников обеспечивают жидкие масла. Преимущества их заключаются в высокой стабильности смазывания, меньшем сопротивлении вращению, способности отводить теплоту и очищать подшипник от продуктов износа. Жидкое масло легче заменить без разборки узла. Недостаток жидких масел связан с необходимостью применения сложных уплотнений.

На практике подшипники стремятся смазывать тем же маслом, которым осуществляется смазывание деталей передач механизма. При этом смазывание подшипников обычно осуществляется за счет разбрызгивания масла зубчатыми колесами, в результате чего масло попадает в подшипниковые узлы.

Выбор сорта масла начинают с определения необходимой кинематической вязкость масла в зависимости от окружной скорости по табл. 8.3 в [1].

V=1.97 м/с

Затем по найденному значению вязкости выбирают соответствующее масло по табл. 8.4 [1].

Масло авиационное МС–20 ГОСТ 21743–76

Для контроля за уровнем масла в редукторе используем трубчатый маслоуказатель с трубкой из оргстекла.

Для слива масла из корпуса редуктора предусматривается маслосливное отверстие, размещаемое в нижней части корпуса и закрываемое резьбовой пробкой.

Пробка маслосливного отверстия

Рис. 10

Во время работы редуктора повышается давление внутри корпуса в связи с нагревом масла и воздуха. Это приводит к выбрасыванию масла из корпуса через уплотнения и стыки. Чтобы избежать этого, внутреннюю полость корпуса соединяют с внешней средой путем установки отдушин (обычно в крышке смотрового окна):

Пробка-отдушина

Рис. 11

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. «Курсовое проектирование» Дулевич А.Ф., Новиков С.А., Сурус А.И., Царук Ф.Ф. – Мн.: БГТУ, 1997.

2. «Детали машин и основы конструирования» Скойбеда А.Т., Кузьмин А.В., Макейчик Н.Н. – Мн.: Высшая школа, 2000.

3. «курсовое проектирование деталей машин» Шейнблит А.Е. –М.: Высшая школа, 1985

4. «Конструирование узлов и деталей машин» Дунаев П.Ф., Леликов О.П. – М: Высшая школа, 1985.

5. «Курсовое проектирование деталей машин» Чернавский С.А. – М.: Машиностроение, 1979.

6. «Детали машин» Иванов М.Н., Иванов В.Н. – М.: Высшая школа, 1975.