Реферат: Модернизация мини-колбасного цеха

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. КРАТКАЯ ХАРАКТЕРИСТИКА И АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ ЗАО «НВС».

2. ПРОЕКТ МОДЕРНИЗАЦИИ КОЛБАСНОГО ЦЕХА.

2.1. Обзор литературы по производству колбасных изделий.

2.2. Требования к качеству сырья, вспомогательным материалам и готовой продукции.

2.2.1. Требования к сырью и вспомогательным материалам

2.2.2. Требования к готовой продукции

2.3. Общая технология производства колбас

2.4. Существующая технология цеха.

2.5. Технология цеха после модернизации.

2.6. Принципы расстановки оборудования

3. ТЕХНОЛОГИЧЕСКИЕ РАСЧЕТЫ КОЛБАСНОГО ЦЕХА.

3.1. Расчет сырья и материалов.

3.2. Подбор оборудования для технологической линии производства колбасных изделий.

3.3. Расчет количества обслуживающего персонала.

4. ПРОЕКТИРОВАНИЕ КОНСТРУКЦИИ КУТТЕРА.

4.1. Обзор литературы по конструкции куттера.

4.2. Патентный поиск.

4.3. Технологический расчет куттера.

4.4. Расчет привода ножевого вала.

4.5. Техническое обслуживание куттера.

5. БЕЗОПАСНОСТЬ ПРОИЗВОДСТВЕННОЙ ДЕЯТЕЛЬНОСТИ.

5.1. Лицо ответственное за обеспечения требований «безопасности жизнедеятельности» на объекте проектирования и его должностные обязанности.

5.2. Характеристика опасных и вредных факторов, сопутствующих проектируемому процессу и меры по их устранению.

5.3. Организация санитарно-бытового обслуживания.

5.4. Возможные опасные ситуации при эксплуатации оборудования цеха.

5.5. Приемы безопасной работы на куттере.

5.6. Организация пожарной безопасности на проектируемом объекте.

5.7. Охрана окружающей среды.

6. ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ.

6.1. Основные средства по проекту.

6.2. Потребность в сырье и материалах.

6.3. Штат работников и оплата труда.

6.4. Оценка текущих затрат.

6.5. Оценка годового инвестиционного эффекта.

6.6. Заключение о экономической целесообразности внедрения предложенных разработок на практике.

ВЫВОДЫ

ПРИЛОЖЕНИЯ

СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

В последнее время в нашей стране все большее распространение получает переработка сельскохозяйственной продукции в цехах малой мощности, организованных в колхозах и совхозах. Развитие малых мясоперерабатывающих цехов решает ряд немаловажных проблем, и в частности обеспечение сельского населения, особенно «глубинки», мясными продуктами; своевременная переработка скота вынужденного убоя. Да и строительство этих цехов значительно дешевле, и вводятся они в строй быстрее, чем мощности на крупных мясокомбинатах. Решение этих и других проблем привлекает руководителей колхозов и совхозов и заставляет их изыскивать возможности строительства новых и совершенствования уже существующих малых предприятий. Но с другой стороны, развитие малых цехов порождает новые проблемы, в том числе рационального использования сырья при переработке, соблюдения технологических, санитарно-гигиенических и ветеринарных норм, а также нормативно-технической документации, обучения кадров и др. Однако эти цехи существуют и развиваются как объективная необходимость сегодняшнего дня.

Опыт работы, накопленный за это время, позволил выявить и обобщить наиболее часто повторяющиеся нарушения технологических и санитарных режимов производства, виды брака продукции и сделать вывод о необходимости повышения профессиональных знаний работников перерабатывающих цехов малой мощности.

По неполным данным, в колхозах и совхозах области более 100 действующих колбасных цехов. Среди них есть такие, работу которых можно признать вполне удовлетворительной, например колбасные цехи «Ведуга» и «Семилукский». Общим для цехов этих хозяйств является высокий уровень организованности и дисциплины. Все предложения, направленные на улучшение качества продукции, своевременно выполняются. Качество продукции соответствует требованиям. По техническому оснащению эти цехи не отличаются от индустриальных. И хотя в них установлено разрозненное технологическое оборудование, его компоновка позволяет вести технологический процесс в соответствии с требованиями НТД и стабильно выпускать продукцию хорошего качества. Высок уровень ответственности и профессиональных знаний руководителей этих цехов. Отлажен лабораторный контроль производства.

Расширение ассортимента на основе рационального использования сырья — сегодня это главная задача производственной деятельности любого колбасного цеха. Наряду с колбасными изделиями в цехах вырабатывают пельмени, котлеты, пирожки и наборы для холодца.

Однако многочисленные проверки колбасных цехов малой мощности колхозов и совхозов Воронежской области показывают, что комплектация цехов оборудованием, его состояние, ассортимент и качество готовой продукции далеко не на должном уровне. Большинство цехов строятся без типовых проектов, размещаются в приспособленных помещениях, оснащаются в основном списанным оборудованием. К этому следует добавить острый дефицит специалистов колбасного производства с необходимой теоретической подготовкой и практическим опытом. Установлено, что изготовлением колбасных изделий иногда занимаются бывшие плотники, механизаторы, электронщики, учителя, люди других профессий и вообще «кадры» без каких-либо специальностей. В связи с этим вызывает большую тревогу та легкость и бесшабашность, с которой некоторые руководители колхозов и совхозов подходят к созданию и пуску колбасных цехов малой мощности. Можно понять желание этих руководителей — накормить своих работников, земляков. Но делать это надо в дружбе с наукой, в соответствии с ветеринарно-санитарным законодательством, с требованиями нормативно-технической документации, в противном случае последствия могут быть печальными. Как правило, во многих хозяйствах на выработку колбасных изделий используют условно годное мясо, мясо поросят, телят, выбракованных и прирезанных животных. Если к этому добавить, что некоторые «специалисты» «забывают» даже о специях, то можно представить, какого качества продукцию они выпускают. Нередки случаи, когда некоторые цехи вырабатывают колбасные изделия под названием «полукопченая», в то время как в цехе отсутствуют камеры для копчения.

Хотелось бы обратить внимание на необходимость строгого соблюдения ветеринарного законодательства при направлении сырья на выработку колбасных изделий. Проверки показывают, что не всегда продукты убоя исследуются на трихинеллез, несвоевременно извлекаются внутренности из туш прирезанных на фермах животных; ветеринарный надзор за работой колбасных цехов проводится эпизодически, что является недопустимым. И в этом не вина, а скорее беда ветеринарных врачей, нагрузка которых в животноводческих хозяйствах не позволяет осуществлять каждодневный контроль за работой колбасных цехов. Только закрепление ветеринарного врача за конкретным колбасным цехом с возложением на него полноты персональной ответственности за ветеринарно-санитарное состояние цеха может улучшить дело.

Руководители, как правило, недооценивают опасность для здоровья потребителей колбас нарушений технологических режимов и роль производственно-лабораторного контроля в предупреждении таких нарушений и обеспечении эпидемиологической надежности продукции. Микробиологический .контроль в большинстве цехов вообще не организован, что исключает возможность объективной оценки эпидемиологической надежности колбасных изделий и уровня санитарной культуры производства.

Все эти факты показывают, что настало время, когда у многочисленных колбасных цехов малой мощности должен появиться один хозяин, который бы оказывал действенную помощь хозяйствам в проектировании, строительстве, оснащении и монтаже оборудования, его наладке и освоении, подготовке и переподготовке специалистов, поставке лабораторного оборудования, разработке нормативно-технической документации и доведении ее до каждого исполнителя.

Конечно, помощь руководителям хозяйств необходима, но многое зависит от них самих. Какая нужна помощь руководству, чтобы организовать надлежащий первичный учет поступления сырья, ведение рецептурных журналов, журналов технологической разделки и термической обработки? Вызывает крайнее удивление, что практически в каждом хозяйстве действуют свои нормативы на выход мяса при разделке туш на колбасные изделия, а также на выход готовой продукции, что создает лазейки для злоупотреблений. Для многих руководителей колхозов и совхозов и даже мастеров колбасных цехов явилось откровением существование научно обоснованных нормативов, установленных приказом Минмясомолпрома СССР за № 37 от 15 февраля 1978 г. «Об утверждении норм выходов колбасных изделий, мясных полуфабрикатов и выходов при разделке мяса».

Не налажен до настоящего времени и обмен опытом работы малых цехов, что могло бы помочь вновь создаваемым цехам быстрее становиться на ноги, избегая при этом затяжного периода «проб и ошибок». Ведь в стране немало цехов, давным-давно «переболевших» этими «детскими болезнями». и накопивших ценный опыт по технологии, лабораторному контролю, малой механизации.

Специалисты считают своевременной и актуальной открытую на страницах журнала «Молочная и мясная промышленность» дискуссионную рубрику по цехам малой мощности. Надеемся, что наши предложения будут способствовать решению многих проблем при организации в колхозах и совхозах цехов малой мощности.

В Федеральной программе развития АПК России особое место отводится стабилизации, а затем и развитию его перерабатывающей отрасли – молочной и мясной промышленности.

На основе мирового опыта предполагается вывести отрасль на качественно новый уровень, обеспечивающий восстановление объемов вырабатываемой продукции, повышение ее качества, существенное увеличение ассортимента и глубины переработки сырья.

Для решения указанных задач необходимо осуществить техническое перевооружение крупных мясокомбинатов и городских молочных заводов, а также значительно повысить технологический уровень оборудования, выпускаемого для перерабатывающих предприятий малой и средней мощности.

Развитие техники в таком направлении вызывает закономерное повышение требований к обслуживающему персоналу и инженерной службе перерабатывающих предприятий. Для них уже недостаточно простого знания устройства технологического оборудования и умения поддерживать его в рабочем состоянии. Необходимы знания закономерностей изменения функционально-технических свойств сырья на всех стадиях его переработки в зависимости от режимов работы машин и аппаратов, а также умения настраивать и контролировать параметры оборудования для обеспечения этих режимов.

Данный диплом выполнен с целью улучшения технологических процессов переработки мяса, а также внедрения новых конструктивных разработок в производство с наименьшими затратами и максимальным эффектом.

1. КРАТКАЯ ХАРАКТЕРИСТИКА И АНАЛИЗ ХОЗЯЙСТВЕННОЙ ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ ЗАО «НВС».

В данной работе рассмотрена деятельность ЗАО «НВС», основной деятельностью которого является производство колбасных изделий. Это предприятие расположено на западе Воронежской области, в Хохольском районе, в рабочем поселке Хохольский. Район граничит на севере с Семилукским районом; на востоке с Каширским районом; на юге – с Репьевским районом; на западе – с Ниждевицким районом.

Территория района в административных границах занимает 2192км2. протяженность по крайним точкам с севера на юг – 52км., с запада на восток 42км. Районный центр – рабочий поселок Хохольский.

Расстояние до областного центра составляет около 40км. Территория района расположена в непосредственной близости с трассой Воронеж-Курск. В поселке имеется железнодорожные пути.

В районе имеются некоторые крупные предприятия: совхоз «Юбилейный» - по откормке крупного рогатого скота, сахарный завод, птицефабрика, пищекомбинат.

Такое расположение предприятия благотворно сказывается как на поставке сырья, так и на реализации готовой продукции. Сырье для производства поступает в следующем процентном соотношении:

· местное население - 70%,

· совхоз «Юбилейный» - 20%,

· прочие – 10%.

Сбыт продукции осуществляется как на местном так и воронежском рынке. На первый приходится около 25% общего количества произведенной продукции, на воронежский рынок поставляется около 65%, в другие регионы Российской Федерации – 10%.

Так же при анализе хозяйственной деятельности рассматриваемого предприятия надо учитывать такие моменты как:

¨ энергообеспечение и водоснабжение являются бесперебойными;

¨ по экономическим соображениям очистные сооружения были поставлены только на производственные стоки, а санитарно-бытовые отходы удаляются в канализацию;

¨ асфальтированные подъездные пути;

¨ другие.

Эти факторы благотворно влияют не только на деятельность предприятия, но и на качество продукции, экологическую обстановку.

Территория «НВС» занимает площадь – 5тыс.м2. Предприятие состоит из основных, вспомогательных и обслуживающих цехов. К основным относятся: заготовительный и обрабатывающий цеха; к вспомогательным: инструментальный, ремонтный, энергетический цеха; к обслуживающим: транспортный, складской, санитарно-технический цеха.

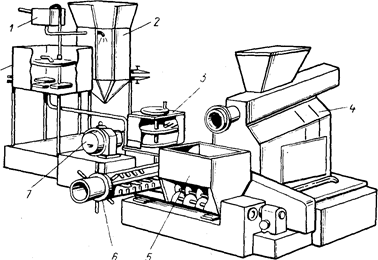

Технологическое оборудование на данном предприятии представлено следующими моделями:

· волчок К6-Ф1П;

· фаршемешалка ФШМ-0,3;

· шприц ЛВ-500;

· термокамера универсальная ТКУ-2,5;

· котел варочный ВК.

Финансовая и бухгалтерская информация представлена в Разделе 6 данного дипломного проекта.

2. ПРОЕКТ МОДЕРНИЗАЦИИ КОЛБАСНОГО ЦЕХА.

2.1. Обзор литературы по производству колбасных изделий.

Колбасными изделиями называют изделия, приготовленные на основе мясного фарша с солью, специями и добавками, в оболочке или без нее и подвергнутые тепловой обработке до готовности к употреблению. Соленые изделия - это продукты, также готовые к употреблению, но изготовленные, как правило, из сырья с неразрезанной (окорока, корейка, грудинка, ветчина в форме) или крупноизмельченной структурой (ветчина в оболочке, бекон любительский и т. п.).

АССОРТИМЕНТ

Обширный ассортимент колбасных и соленых изделий обусловлен высокими пищевыми достоинствами и пригодностью в пищу без дополнительной подготовки.

В зависимости от сырья и способов обработки различают следующие виды колбасных изделий: вареные, полукопченые, копченые, фаршированные, кровяные колбасы, сосиски и сардельки, зельцы и студни, ливерные колбасы, мясные хлебы, паштеты, диетические и лечебные колбасы. Мясная промышленность вырабатывает большое количество колбасных изделий из говядины, свинины, баранины, нетрадиционного сырья: конины, верблюжатины, оленины, мяса птицы и кроликов.

2.2. Требования к качеству сырья, вспомогательным материалам и готовой продукции.

2.2.1. Требования к сырью и вспомогательным материалам

Для выработки колбасных и соленых изделий используют сырье от здоровых животных без признаков микробиальной порчи и прогоркания жира. Загрязнения, побитости, кровоподтеки, клейма должны быть удалены. Туши без запаха в глубине, но с поверхностным ослизнением, плесенью и побитостями зачищают и промывают горячей (50°С) и холодной водой.

Шпик должен быть белого цвета с нормальным запахом, без загрязнений. Температура шпика, предназначенного для измельчения, не должна превышать –1°С, в противном случае он будет деформироваться при измельчении.

Для изготовления вареных колбас применяют говядину и свинину в парном, охлажденном и размороженном состоянии, для производства колбас других видов – в охлажденном и размороженном состоянии. Замороженные блоки можно направлять на приготовление фарша без предварительного размораживания.

При производстве колбасных изделии используют соевые белки, казеинат натрия, молочно-белковый копреципитат, плазму крови.

Для производства всех видов продуктов из свинины применяют охлажденное до 4°С сырье, полученное от свиных полутуш беконной, мясной и жирной упитанности (после удаления шкуры и излишков шпика). К использованию не допускается мясо хряков и свинина с наличием шпика мажущейся консистенции.

Изделия из говядины изготовляют из туш I и II категории упитанности в охлажденном или размороженном состоянии.

Для выработки продуктов из баранины используют туши I категории упитанности в охлажденном состоянии.

Сырье, направленное на производство соленокопченых изделий, подвергают ветеринарно-санитарной экспертизе. При необходимости сырье дополнительно зачищают. При этом с наружных и внутренних сторон туш и полутуш удаляют возможные загрязнения, кровоизлияния, остатки волос, щетины и диафрагмы, бахрому.

Для посола используют пищевую соль не ниже I сорта без механических примесей и постороннего запаха, сахар-песок белого цвета без комков и примесей, нитрит натрия с содержанием нитрита (в пересчете на сухое вещество) не менее 96%. Специи и пряности должны иметь присущие им специфические аромат и вкус и не содержать посторонних примесей.

Кишечные оболочки, применяемые в колбасном производстве, должны быть хорошо очищены от содержимого, без запаха разложения и патологических изменений.

Искусственные оболочки должны быть стандартных размеров (диаметр, толщина), достаточно прочными, плотными, эластичными, влаго- и газопроницаемыми (для копченых колбас), обладать хорошей адгезией, устойчивыми к действию микроорганизмов и хорошо храниться при комнатной температуре. Для каждого вида и сорта колбас используют оболочку определенного вида и калибра.

2.2.2. Требования к готовой продукции

В соответствии со стандартом к готовой продукции предъявляются следующие требования.

Поверхность батонов колбасных изделий должна быть чистой, сухой, без повреждений, пятен, слипов, стеков жира или бульона под оболочкой, наплывов фарша над оболочкой, плесени и слизи. На оболочке сырокопченых колбас допускается белый сухой налет плесени, не проникшей через оболочку в колбасный фарш. Оболочка должна плотно прилегать к фаршу, за исключением целлофановой. Поверхность изделий должна быть сухой, чистой, у копченых и копчено-вареных - равномерно прокопченной, без слизи и плесени.

Вареные и полукопченые колбасы должны иметь упругую, плотную, некрошливую консистенцию, копченые колбасы — плотную. Консистенция мышц соленокопченых изделий упругая или плотная (сырокопченые окорока).

На разрезе продукта фарш монолитный, кусочки шпика или грудинки равномерно распределены, имеют определенную форму и размеры (в зависимости от рецептуры). Края шпика неоплавлены, цвет белый с розовым оттенком без желтизны, допускается наличие единичных пожелтевших кусочков шпика в соответствии с техническими условиями на каждый вид колбасы. Цвет продуктов на разрезе равномерный, розовый или красный, без серых пятен.

Колбасные изделия должны иметь приятный запах с ароматом пряностей, без признаков затхлости, кисловатости. Вкус в меру соленый у вареных колбас, у полукопченых и копченых колбас — солоноватый, острый, с выраженным ароматом копчения. Вкус соленокопченых изделий в меру соленый для вареных продуктов, солоноватый — для сырокопченых. Запах вареных изделий приятный, копченых — с выраженным ароматом копчения. Колбасы и солено-копченые изделия не должны иметь постороннего привкуса и запаха.

Мясопродукты должны содержать определенные количества соли, влаги, крахмала, нитрита в соответствии со стандартом.

2.3. Общая технология производства колбас

Подготовка сырья для большинства колбасных изделий состоит из следующих операций: разделка полутуш, обвалка отрубов, жиловка и сортировка мяса, предварительное измельчение и посол мяса.

Перед поступлением сырья на разделку его осматривают ветеринарные врачи, загрязненные участки поверхности промывают водой и срезают клейма, нанесенные непищевой краской. Затем мясо взвешивают на подвесных путях или на напольных весах и передают на дальнейшую обработку.

Технологические схемы

Процесс изготовления колбасных и

соленых изделий можно проиллюстрировать схемами, приведенными ниже. ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

В зависимости от оснащенности предприятия и особенностей производства отдельных видов колбасных и соленых изделий технологические схемы могут иметь некоторые различия.

Разделка, обвалка, жиловка.

Разделка. Цель разделки — расчленение полутуш на отдельные отрубы для облегчения последующей операции обвалки; обвалку проводят дифференцированно (каждый рабочий специализируется на обработке определенных частей туши), что повышает производительность труда и качество обвалки.

При разделке говядины различают комбинированную и колбасную разделку. Для колбасного производства говяжьи полутуши делят на семь частей. Однако целесообразно производить разделку по комбинированной схеме, предложенной ВНИИМПом, при которой наиболее ценные части (грудинка, тазобедренный, поясничный и спинной отрубы) направляют в реализацию или на выработку полуфабрикатов и фасованного мяса. Целые туши и четвертины разделывают так же, как полутуши. Говядину разделывают обычно на подвесных путях.

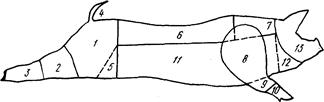

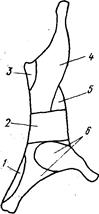

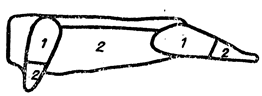

При разделке свиных полутуш необходимо учитывать дальнейшее направление сырья, так как значительную часть отрубов используют для выработки соленых изделий. По стандартной схеме свиные полутуши предварительно расчленяют на три части: переднюю, среднюю и заднюю. Затем от передней части отделяют шейную часть, лопаточную мякоть, ножку и выделяют передний окорок (лопатку). Среднюю часть распиливают на корейку и грудинку, от грудинки отделяют пашину. Из задней части выделяют окорок, крестцовую часть и ножку. По такой схеме разделки (рис. 2.1) на выработку соленостей может идти до 75% массы всей туши. Ножки, крестцовую часть, позвонки, жилованное мясо, шпик и мясную обрезь направляют в колбасное производство и на выработку полуфабрикатов.

Рис. 2.1. Схема разделки свинины:

1,2 — тазобедренная часть (задний окорок); 3— задняя ножка; 4— хвост; 5 — пашина; 6 — корейка; 7 — лопаточная часть; 8, 9 — передний окорок; 10 — передняя ножка; 11 — грудобрюшная часть; 12, 13 — шейная часть.

Свинину разделывают так, чтобы лопаточную часть и задний окорок направить на производство свинокопченостей. Свинину жирную целиком используют для производства колбас. Свинину разделывают на подвесных путях или на конвейере.

Бараньи туши перед обвалкой разделяют на две части — переднюю и заднюю. Рульку и подбедерок обычно направляют в реализацию.

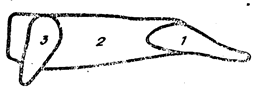

Схема разделки конины представлена на рис. 2.2.

Обвалка. Обвалку мяса в основном производят дифференцированным методом. На малых предприятиях применяют и потушную обвалку, т.е. один рабочий обрабатывает всю тушу. Обвалка должна быть тщательной: разрешается оставлять лишь незначительную красноту на поверхности костей сложного профиля (позвонков).

Обвалку производят на стационарных или конвейерных столах. Чтобы устранить излишнее транспортирование мяса, практикуют спаренную обвалку и жиловку: обвальщик работает за одним столом с одним или двумя жиловщиками.

При обвалке необходимо строго соблюдать правила безопасности. Рабочих снабжают коротким кольчужным фартуком и специальными кольчужными перчатками.

Жиловка. После обвалки мясо направляют на жиловку: от деление соединительной ткани, кровеносных и лимфатических сосудов, хрящей, мелких косточек, кровоподтеков и загрязнений. Соединительная ткань обладает более низкой пищевой ценностью и к тому же при тепловой обработке колбасных батонов полностью не разваривается, что ухудшает их качество. Мясо с большим содержанием соединительной ткани используют для выработки низкосортных колбас, студней, зельцев. При жиловке говядины и баранины отделяют также и жир, плохо усваивающийся организмом. Жиловку производят дифференцированно — вручную специальными ножами. Куски обваленного мяса разделяют на отдельные мускулы, а затем отделяют мышечную ткань. В процессе жиловки получают куски мяса массой 400 — 500 г, а на отдельных мясокомбинатах — до 1 кг.

Рис. 2.2. Схема разделки конины для производства национальных продуктов:

1— подгривный жир с мышечной тканью; 2 — спинореберная часть; 3— верхний слой мышечной ткани с подкожным жиром из крестцовой части; 4 — задняя ножка с поясничной частью; 5 — жировые отложения брюшины; 6 — лопаточная и шейная части.

Жилованную говядину обычно сортируют на три сорта: к высшему относят куски чистой мышечной ткани, лишенные видимых остатков других тканей и образований; мясо, содержащее не более 6% тонких соедини-тельнотканных образований, относят к I сорту, а содержащее до 20% — ко II. При жиловке говядины на три сорта выходы жилованного мяса составляют: высшего сорта — 15...20%, I сорта — 45...50, II сорта — 35% к массе жилованного мяса. В мясе II сорта допускается наличие мелких жил, сухожилий и пленок. При жиловке мяса, имеющего жировые отложения, в отдельный сорт выделяют жирное мясо, которое состоит в основном из подкожного и межмышечного жира и небольших прирезей мышечной ткани. Это мясо используют для приготовления некоторых сортов колбас.

В свинине сравнительно мало соединительной ткани, которая к тому же легко разваривается, и поэтому процесс жиловки свинины часто называют разборкой. Мышечную ткань свинины отделяют от шпика и освобождают от крупных сухожилий, становых жил и кровоподтеков. Жилованную свинину сортируют в зависимости от количества содержащегося в ней жира на три сорта: нежирную, полужирную и жирную. Нежирная свинина содержит до 10%, полужирная 30...50, а жирная более 50% межмышечного и мягкого жира. Полужирную свинину можно составлять из нежирной и соответствующего количества жирной. Средний выход свинины после разборки по сортам (в % к массе разобранной свинины) составляет: нежирная — 40%, полужирная и жирная — по 30%.

В настоящее время на некоторых мясокомбинатах переходят на технологию двухсортной жиловки обваленной говядины и свинины, что позволяет снизить трудовые затраты на процесс жиловки и повысить производительность труда. Оптимальное соотношение сортности при двухсортной жиловке говядины (в % к массе жилованного мяса) следующее: высшего сорта — 20%, мяса, содержащего 12% жировой и соединительной ткани — 80%. При разборке обваленной свинины на два сорта выделяют нежирную свинину из окороков и средней части. Остальное мясо направляют в один сорт, в котором в зависимости от упитанности исходного сырья содержится 35...50% жира.

Действующая в настоящее время схема жиловки и сортировки мяса на три-четыре сорта в зависимости от содержания в нем соединительной и жировой ткани очень трудоемка. Мясо первого и второго сортов близко между собой по качественным показателям. Говядина высшего сорта практически лишена соединительной ткани, которая полезна для организма человека. Деление жилованного мяса на сорта условно, так как при сортировке визуально нельзя определить содержание в нем соединительной и жировой ткани. Сам факт нормирования содержания соединительной ткани как показателя качества при отсутствии экспресс-методов ее определения ведет к необоснованным претензиям и даже злоупотреблениям во время сдачи-приемки мясокомбинатами жилованного мяса и оценки качества готовых колбасных изделий. Существующие нормы содержания соединительной и жировой ткани по сортам уже устарели.

Руководствуясь основными положениями теории адекватного питания авторы разработали принципиально новую схему жиловки и сортировки мяса. Ее сущность заключается в следующем.

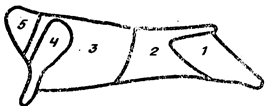

Рис.2.3. Схема разделки говядины:

1 — задний отруб; 2 — пояснично-крестцовый отруб; 3 — спинно-реберно-грудной отруб; 4 — лопаточный отруб; 5 — шейный отруб

Говяжью тушу перед обвалкой разделывают на пять отрубов. Граница заднего отруба лежит между подвздошной и крестцовой костью, пашиной и нижним концом берцовой кости. В пояснично-крестцовый отруб входят поясничная и крестцовая части, два первых хвостовых позвонка и пашина. Передняя граница отруба проходит между последним грудным и первым поясничным позвонками, задняя — по второму хвостовому позвонку, а нижняя — по белой линии живота. Границы спинно-реберно-грудного отруба проходят между последним шейным и первым грудным, последним грудным и первым поясничным позвонками, по грудине и по среднему ребру. В лопаточный отруб входят передние конечности. Граница отруба лежит между лопаточным хрящом, нижним концом предплечья и ребрами. Граница шейного отруба лежит между первым и последним шейным позвонками (рис 2.3.).

После обвалки мясо делят на два сорта. К первому относят мясо с заднего отруба до коленного сустава, пояснично-крестцового, спинно-реберно-грудного отрубов до нижнего края длиннейшей мышцы спины, от лопаточного отруба до локтевого сустава. Ко второму сорту относят мясо, полученное с шейного и спинно-реберно-грудного отрубов до нижнего края длиннейшей мышцы спины, с пояснично-крестцового отруба до нижнего края поясничной части длиннейшей мышцы спины, с передних и задних конечностей ниже локтевого и коленного суставов (рис.2.4).

Рис. 2.4. Схема сортировки говядины:

1 — первый сорт; 2 — второй сорт

В процессе жиловки из мяса обоих сортов удаляют сухожилия, связки (суставные и затылочно-остистые), фасции (грубые поверхностные и глубокие, желтые брюшные), суставные сумки, жир. Обрезки с мяса первого сорта относят ко второму. Мышечную ткань с лопаточной части и заднего отруба при жиловке разделяют на два-три куска.

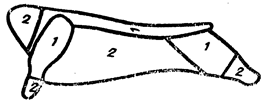

Со свиной полутуши перед обвалкой снимают шпик, паховый жир и разделывают на три отруба. К заднему отрубу относят задние конечности. Граница отруба проходит между подвздошной и крестцовой костью, патиной и нижним концом берцовых костей. В шейно-туловищный отруб входят шейная, спинная, поясничная, крестцовая, грудная и брюшная части. Граница отруба проходит между первым шейным, последним крестцовым позвонками, по середине грудины и белой линии живота. Передние конечности относятся к лопаточному отрубу. Граница отруба лежит между лопаточным хрящом, нижним концом предплечья и ребрами (рис.2.5).

Рис.2.5. Предлагаемая схема разделки-свинины:

1 — задний отруб; 2 — шейно-туловищный отруб; 3 — лопаточный отруб

После обвалки свинину подразделяют на два сорта: нежирную и полужирную. Из нежирной свинины удаляют остатки шпика со спинной, поясничной и крестцовой частей туши, с передних конечностей до локтевого, а с задних — до коленного сустава. Мясо, полученное с передних конечностей ниже локтевого и с задних — ниже коленного сустава и шейно-реберно-грудобрюшной частей туши, относят к полужирной свинине (рис.2.6).

Рис. 2.6. Предлагаемая схема сортировки свинины:

1 — первый сорт; 2 — второй сорт

В процессе жиловки из мяса обоих сортов удаляют хрящи, сухожилия, суставные связки и сумки. Обрезки от нежирной свинины относят к полужирной.

Мышечную ткань с лопаточной части и заднего отруба во время жиловки разделяют на два-три куска.

Во время экспериментальной жиловки на два сорта с говяжьей туши первой категории по ГОСТ 779 - 55 средней массой 217,2±24,07 кг отжиловано говядины первого сорта 82,28±5,76 кг, или 37,88%; второго сорта — 73,91±5,58 кг, или 34,02 %; жира-сырца — 7,73±1,77 кг, или 3,55%; хрящей, сухожилий, связок — 5,85±0,92 кг, или 2,69 %.

Во время экспериментальной жиловки на два сорта свиной туши второй категории по ГОСТ 7724—77 средней массой 70,13±2,43 кг отжиловано нежирной свинины 21,33±1,33кг, или 30,41%; полужирной — 22,66±1,2 кг, или 32,31%; сырья для рагу — 5,66±0,33 кг, или 8,07 %; баков — 2,73±0,39 кг, или 3,89 %; пахового жира — 1,2±0,14кг, или 1,71%; шпика хребтового и бокового — 10,66±1,33, или 15,2%; грудинки — 5,06±0,71 кг, или 7,21 %; хрящей, сухожилий, связок, суставных сумок — 0,61±0,04 кг, или 0,86%.

Качество колбасных изделий, изготовленных из двух- и трехсортного мяса, ничем не отличается.

Разработанный метод жиловки и сортировки мяса по сравнению с действующим имеет следующие преимущества. Упрощается технология разделки и жиловки мяса, ликвидируется многосортность. Затраты труда рабочих в зависимости от квалификации сокращается в среднем на 50 %, что дает возможность на тех же площадях выпускать значительное количество дополнительной продукции. Устраняется излишнее измельчение и дополнительное обсеменение мяса. Оба сорта говядины содержат соединительную ткань, что обогащает их в пищевом отношении. Появляется возможность визуально объективно определять сортность мяса по его морфологическим признакам и расположению в туше. Отсутствует жирная свинина, что соответствует современной тенденции науки о питании по оптимизации соотношения жировой и мышечной ткани в готовых мясных продуктах. Говядину первого сорта и нежирную свинину можно реализовывать в качестве бескостного полуфабриката.

Для того чтобы внедрение предлагаемой схемы жиловки и сортировки не повлекло коренного изменения существующих рецептур колбасных изделий, целесообразно использовать говядину первого сорта вместо высшего при производстве колбас высшего сорта, второго сорта — вместо первого при производстве колбас первого сорта. В колбасные изделия второго сорта вместо говядины второго сорта ввести мясную обрезь, вместо жирной свинины в рецептурах колбасных изделий использовать полужирную, а паховый жир — при производстве колбасных изделий второго сорта вместо бокового шпика и грудной части.

При жиловке баранины удаляют только сухожилия и кровоподтеки. Жилованную баранину сортируют на два сорта: жирную и нежирную. К жирной баранине относят мясо, имеющее подкожный жировой слой.

Свиной шпик со шкурой или без нее в зависимости от ассортимента разделяют на торговый (соленый), копченый (венгерское сало) и колбасный. Разделку шпика производят обвальщики на обвалочных или жиловочных столах. На поверхности торгового шпика допускается наличие прирези мяса не более 5% к массе шпика. Толщина шпика в тонкой части должна быть не менее 2,5 см, масса куска — не менее 1 кг. Для выработки копченого шпика выделяют куски шпика из спинной части массой не менее 0,5 кг и толщиной 6...10 см.

Колбасный шпик выделяют из боковой и спинной частей туш. На поверхности допускается не более 10% прирези мяса для хребтового шпика и не более 25% — для бокового. После разделки шпик в зависимости от дальнейшего использования направляют в посол или на хранение в охлажденном и мороженом виде. Свиную обрезь перетапливают или используют в производстве котлет. Отходы соединительной ткани, пригодные на пищевые цели (хрящи, сухожилия, пленки и др.), употребляют для выработки студней и зельцев. Не пищевую обрезь направляют в цех кормовых и технических продуктов для выработки кормовой муки.

Санитарно-гигиенические условия, в которых производится обвалка и жиловка, должны быть безукоризненными. Температура в сырьевом цехе должна быть не выше 10...12°С, относительная влажность воздуха 75...80%.

На крупных предприятиях внедряют конвейерные линии разделки, обвалки и жиловки мяса, механизирующие все транспортные операции в сырьевом цехе. Вдоль первой половины конвейера расположены столы для обвалки мяса, вдоль второй — столы для жиловки.

Конвейеры делают двухленточные и одноленточные. В двухленточные конвейерах верхняя лента предназначена для транспортирования частей туш и костей, полученных после обвалки; нижняя служит для жилованного мяса. На одноленточных конвейерах части туши (отрубы), жилованное мясо и кости перемещаются на одной ленте. На участке конвейера, где находятся столы для жиловки мяса, конвейерная лента разделена продольными перегородками на три участка для каждого сорта мяса. Кость выгружается в конце транспортного конвейера или ее можно перемещать обратным ходом ленты конвейера. Затем эта кость передается на распиловку или дробление.

Обвалка мяса — очень трудоемкий процесс. Для облегчения труда обвальщиков вместо обычных ножей применяют дисковые ножи на гибких валах.

Рис. 2.7. Пресс MRS-20 для механической обвалки мяса:

1— станина; 2 — направляющие; 3 — рабочий цилиндр; 4,5 — патрубки для отвода мясной массы; 6 — патрубок для отвода костного остатка; 7 — заслонка; 8 — загрузочный бункер.

Производительность труда при этом повышается в 2 раза, но способ обвалки остается ручным. На Черкизовском мясоперерабатывающем заводе используют ножи «Визард» типа 520 (США). Они установлены непосредственно на выходе кости с конвейера обвалки. Причем дообвалке подвергаются не все, а только говяжьи шейные кости и кости позвоночника. Одним ножом за сутки снимают до 50 кг мяса.

В большинстве конструкции механических установок для обвалки мяса пользуются методом выдавливания — прессования и срезания. Существуют два основных типа машин для обвалки мяса. Машины ленточного типа работают с наружной подачей. Сырье для обвалки подается на ленту, прижимаемую к барабану с отверстиями диаметром 2...10 мм. Отделенное от костей мясо продавливается в отверстия внутрь барабана, в то время как остальные части продолжают двигаться по транспортеру. В обвалочных установках шнекового типа используется внутренняя подача сырья. Сырье под давлением, создаваемым шнеком, проталкивается к барабану с отверстиями. Мясо продавливается через отверстия в барабане, а кости удаляются из машины через специальное окно. В соответствии с требованиями санитарии детали промышленных установок, с которыми соприкасаются продукты, выполнены из нержавеющей стали или пластмассы, а сами установки легко разбираются, что обеспечивает возможность их тщательной очистки. Выход мясного продукта из обвалочной машины регулируется в зависимости от требуемых свойств мяса. Применяя барабаны с мелкими отверстиями, получают мясо пастообразной консистенции. Чем больше размеры отверстий, тем больше в мясе соединительной ткани и костей. Оптимальным считается барабан с отверстиями диаметром 5 мм.

Механически обваленное мясо имеет большую питательную ценность, чем обычное мясо. Добавление от 5 до 25% механически обваленного мяса к говяжьему фаршу придает продукту требуемую консистенцию при значительном улучшении вкусовых качеств. Некоторые новые благоприятные качества продуктам придает костный мозг, извлекаемый при механической обвалке говядины и свинины. Кроме того, конечный продукт имеет повышенное содержание кальция.

Для механической жиловки мяса сконструирована машина, которая состоит из приемного бункера с двумя подающими спиралями конического шнека с уменьшающимся шагом и насадки, выполненной из металлических пластин и имеющей продольные щели. Насадка крепится к цилиндру волчка, а конусообразный шнек является продолжением шнека волчка. На выходе из насадки установлен режущий механизм волчка в виде набора ножей и сеток. Мясо загружают в приемный бункер. Оно захватывается двумя спиралями и подается на рабочий шнек. Емкость межвиткового пространства конического шнека постепенно уменьшается, поэтому мясо подвергается воздействию постепенно нарастающего давления. Машина измельчает мясо и жилует его на три сорта. Более нежная мышечная ткань (мясо высшего сорта) продавливается через щели в начале насадки, где создается избыточное давление 10...12.105Па. В части машины, где создается избыточное давление 18...20.105 Па, выдавливается мясо, содержащее до 6% соединительной ткани (мясо I сорта). Через горловину насадки и режущий механизм, где создается избыточное давление 35...50.105 Па, выходит мясо II сорта. Выход мяса высшего и I сортов при механической жиловке выше, чем при ручной. Производительность машины 2...2,5 т/ч.

Один из путей совершенствования методов обвалки и жиловки при производстве колбасных изделий — переход на вертикальную обвалку (рис. 2.8). Вертикальная обвалка полутуш, разработанная на Киевском мясокомбинате, является прогрессивной и имеет ряд преимуществ по сравнению с горизонтальной обвалкой, в том числе с точки зрения более быстрого получения парного бескостного мяса. Этому же способствует односортная жиловка и немедленное тонкое измельчение мяса, совмещенное с посолом.

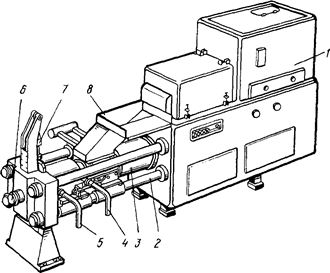

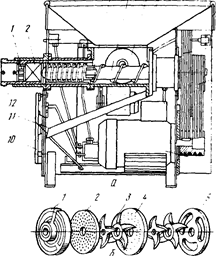

Рис. 2.8. Установка ЯЧ-ФАФ по обвалке мяса:

1 — подвижной участок полосового пути; 2 — фиксаторы; 3 — педаль управления; 4 — привод; 5 — дисковая пила; 6 — станина; 7 – обвалочная доска; 8 — тележка; 9 — тросы с крюками; 10 — подставка.

Парным называют мясо, полученное непосредственно после убоя, с температурой в толще не ниже 35°С. В этом состоянии белки акто-миозинового комплекса максимально диссоциированы. Мясо способно в наибольших количествах связывать воду, имеет высокие значения рН, ярко выраженную окраску и минимальную микробную обсемененность. Указанные свойства обусловливают возможность получения из такого мяса изделии наиболее высокого качества. Существенным недостатком парного мяса является его быстрый (через 2...3 ч) переход в состояние окоченения.

Проблема использования парного мяса сводится, во-первых, к задаче стабилизации его свойств путем определенных воздействий (прижизненная адренализация, посол, электростимуляция и др.), во-вторых, к задаче сокращения длительности и числа операций по его обработке перед стабилизацией, что особенно важно для надлежащей организации производственного потока. Сырьевые цеха, где производят операции разделки, обвалки, жиловки, должны находиться в непосредственной близости к цеху убоя скота и разделки туш.

Посол мяса

Для достижения необходимых технологических свойств готового продукта (вкуса, аромата, цвета, консистенции) и предохранения их от микробиологической порчи осуществляют посол мяса. Для этого в мясо вводят потолочные вещества. Обязательной и доминирующей составляющей потолочных составов является поваренная соль. Накопление ее в мясе в оптимальном количестве придает ему соленый вкус, оказывает консервирующее действие. Сочетание посола с другими консервирующими воздействиями (охлаждение, обезвоживание, копчение, тепловая обработка) надежно предохраняет готовый продукт от порчи.

Посол является сложной совокупностью различных по своей природе процессов: массообмена (накапливание в мясе в необходимых количествах поселочных веществ и их равномерное распределение по объему продукта, а также, возможно, потеря водосолерастворимых веществ мяса в окружающую среду); изменения белковых и других веществ мяса; изменения влажности и влагосвязывающей способности мяса; изменения массы; изменения микроструктуры продукта в связи со специфичным развитием ферментативных процессов в присутствии посолочных веществ и из-за механических воздействии; вкусоароматообразования в результате развития ферментативных и микробиологических процессов и использования вкусовых веществ и ароматизаторов в составе посолочных смесей; стабилизации окраски продукта.

Посол является обязательной и определяющей операцией в технологиях колбасных и соленых продуктов. При значительной общности технологий каждая из них имеет свои особенности и отличия.

Процессы, характерные для посола, могут продолжать свое развитие и после окончания периода собственно посола. Так, для сырокопченых колбас большинство из них продолжаются в своеобразных условиях при приготовлении фарша, осадке, копчении, сушке.

Температура системы рассол—ткань является фактором, наиболее существенно изменяющим величину коэффициента проникновения. Этот путь сокращения продолжительности посола представляет особый интерес в связи с тем, что повышение температуры ускоряет и другие изменения, улучшая продукт.

Продолжительность процесса пропорциональна квадрату пути проникновения. Поэтому уменьшение толщины сырья ведет к резкому сокращению длительности посола. В этой связи при посоле используют мясные отрубы и бескостное сырье, а также инъекцию рассола внутрь сырья с образованием в нем начальных зон его накопления.

продолжительность посола

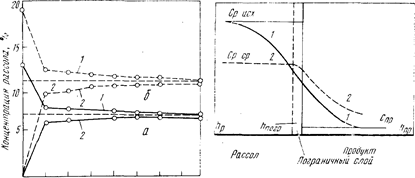

Рис. 2.9. Рис. 2.10.

Рис. 2.9. Изменение концентрации соли в рассоле и мясе при мокром посоле.

Рис. 2.10. Изменение концентрации соли в рассоле, пограничном слое и мясе при мокром посоле.

В колбасном производстве посол складывается из операции смешивания измельченного сырья с посолочными веществами (макрораспределение) и выдержки в посоле (микрораспределение), обеспечивающих их контакт с веществами мяса по всему объему. Продолжительность посола колбасного мяса зависит от степени измельчения сырья: чем выше степень измельчения, тем меньше путь проникновения и сроки выдержки его в посоле.

Для интенсификации процесса накапливания посолочных веществ диффузионным путем можно эффективно использовать ряд факторов: предварительное разрыхление сырья (механическое воздействие, ферментирование, электростимуляция и т. п.), многоточечная инъекция, уменьшение определяющего размера частей мяса и повышение температуры процесса.

Механическое воздействие. При посоле с применением шприцевания процесс распределения посолочных веществ протекает в две фазы, из которых первой является шприцевание, второй - последующая обработка прошприцованного продукта. Выдержка продукта в рассоле или вне его является экстенсивным методом посола. Существенное ускорение второй фазы происходит при использовании интенсивных методов механических воздействии, когда проявляется эффект губки. Возникающий при переменном механическом воздействии градиент давлений (напряжений) вызывает в прошприцованном мясе интенсивное перемещение посолочных веществ, происходящее по фильтрационному закону. При небольшом определяющем размере мяса (в пределах 20...30 мм) накопление в нем (впитывание) рассола и равномерное распределение посолочных веществ могут происходить даже в результате механического воздействия без предварительного шприцевания.

Наиболее распространенными методами механической обработки являются тумблирование, массирование, вибрация (часто с применением вакуума), электромассирование.

Под тумблированием понимают процесс обработки продукта в тумблерах-емкостях (в большинстве случаев цилиндрических) с горизонтальной осью вращения, имеющих выступы (лопасти) на внутренней их поверхности. Частота вращения емкости (в мин-1) должна быть несколько ниже критической

![]() ,

,

где D – диаметр емкости, м.

При вращении емкости куски мяса трутся друг о друга. внутреннюю поверхность и выступы, участвуя в сложном планетарном движении. Достигнув верхней точки, они падают с высоты, равной диаметру емкости. В результате соударений сырье подвергается механическим деформациям, приводящим к повышению давления (напряжения) в местах контакта. Наблюдаемый эффект сжатия-расширения мышечной ткани, сопровождающийся возникновением переменных внутренних напряжений, обеспечивает интенсивный фильтрационный перенос (перераспределение) рассола. Продолжительность тумблирования может быть различной в зависимости от вида, состояния мяса, конструктивных особенностей тумблера. В большинстве случаев для кусков мяса небольших размеров (25...30 мм) она составляет 10...40 мин, для образцов больших размеров в циклическом варианте доходит до 4...6 ч. Частота вращения емкости чаще всего 20...30 мин-1 (при обработке костного сырья — 5...7 мин-1).

Массирование является разновидностью процесса перемешивания, вследствие чего при отсутствии специального оборудования (массажеров) для массирования иногда применяют лопастные мешалки. Массажер представляет собой емкость, в которую после ее заполнения мясом опускается вертикальный вал с лопастями. Обработка в массажерах протекает менее интенсивно, чем в тумблерах, поскольку отсутствуют ударные воздействия. Поэтому продолжительность массирования значительно больше, чем тумблирования.

Рассол можно вводить либо полностью шприцеванием, либо при значительных количествах добавляемого рассола (выше 20% к массе мяса) частично шприцеванием, а частично (5...7% к массе мяса) в массажер (тумблер). Обработку в массажерах (тумблерах) выполняют непрерывно или циклически. В период механических воздействий происходит фильтрационно-диффузионный перенос посолочных веществ, в период покоя—диффузионный.

Эффект массопереноса при массировании (тумблировании) дополнительно усиливается в связи с возникновением при механических воздействиях микроразрывов в ткани и повышением ее проницаемости.

При массировании скорость переноса многократно возрастает и становится выше скорости развития микробиологических процессов, что открывает широкие возможности для быстрого посола при повышенных температурах без опасения, что в этих условиях может возникнуть бактериальная порча соленых продуктов. Это обстоятельство особенно важно, если учесть, что повышение температуры одновременно интенсифицирует ферментативные процессы, обеспечивая тем самым более быстрое достижение необходимой консистенции, вкуса и аромата соленых мясопродуктов.

Вибрационное воздействие используют самостоятельно или в сочетании с другими видами механической обработки. ВНИИМПом предложена технология вареных полукопченых колбас и ветчины в оболочке из крупноизмельченного сырья с применением виброперемешивания. Положительный эффект массопереноса, получаемый в результате перемешивания сырья, дополняется эффектом, достигаемым при одновременно выполняемом вибрационном воздействии. Сущность процесса виброперемешивания заключается в том, что частицы мяса, непосредственно соприкасающиеся с источником колебаний, периодически получают ударный импульс, который передается более отдаленным соседним слоям. Таким образом, в системе возникают механические колебания частиц, вызывающие их фильтрацию под действием градиента знакопеременных напряжении.

Применение вакуума увеличивает эффект, достигаемый при механической обработке сырья. Он возрастает с уменьшением остаточного давления (примерно до 50 кПа — метод МТИММПа). Дальнейшее снижение остаточного давления не оказывает существенного влияния. Повышение интенсивности распределения посолочных веществ (до 7%) связано с суммированием полей давлений, возникающих при механическом и вакуумном воздействиях.

Электромассирование мяса в парном состоянии — метод МТИММПа, заключающийся в воздействии электрических импульсов на предварительно инъецированное мясо в парном состоянии. Возникающие периодические сокращения и расслабления парных мышц (пульсации) влияют на процесс перераспределения посолочных веществ так же, как при механическом воздействии. Сокращение длительности периода после убоя и повышение величины напряжения тока увеличивают продолжительность достаточно сильных пульсации и эффективность электромассирования. При напряжении тока 220В периодические пульсации мышцы почти прекращаются через 5...7 мин воздействия. Затем мышцы достаточно активно реагируют только на электрический ток более высокого напряжения: при напряжении 380В вновь заметно пульсируют 3...5 мин.

Посолочные вещества в основном перераспределяются во время электромассирования. При дальнейшей выдержке в посоле перенос идет медленнодиффузионно, но несколько быстрее, чем в мясе, не подвергнутом электромассированию.

Потери растворимых веществ мяса. Наряду с проникновением в продукт посолочных веществ в процессе мокрого, смешанного и сухого посола в рассол из мяса диффузионно переходят белковые, экстрактивные, минеральные вещества, витамины. Количество потерь зависит от условий посола (концентрации рассола. жидкостного коэффициента, продолжительности посола и др.). Потери увеличиваются с повышением концентрации рассола до 10...12%, а затем уменьшаются. Количество белкового азота в рассоле возрастает с повышением температуры до 40°С, после чего снижается (в связи с денатурацией белков в тканях). Белковые вещества неспособны диффундировать через стенки клеток, поэтому их потери с рассолом обусловлены переходом в него белков, заполняющих кровеносную систему, и белков разрушенных клеток. В связи с этим величина белковых потерь при посоле зависит от полноты обескровливания мяса и степени разрушения тканей.

При правильно проведенном посоле некоторая потеря питательных веществ не снижает пищевой ценности соленых продуктов. Их пищевая ценность даже повышается, так как продукт становится более нежным, вкусным и лучше усваивается, чем несоленое мясо. Факторы, интенсифицирующие процесс проникновения посолочных веществ, одновременно способствуют увеличению потерь растворимых веществ продуктов в рассол. Уменьшению потерь при мокром посоле мяса способствуют низкий жидкостный коэффициент, высокая концентрация рассола, применение многократно используемого «старого» рассола с высоким содержанием экстрактивных веществ. Наилучшим решением, исключающим потери при посоле неизмельченного мяса, является отказ от классических методов мокрого, сухого и смешанного посола и переход на посол методами шприцевания с последующей выдержкой прошприцованного полуфабриката вне рассола или механической обработкой, ее заменяющей. Технология, основанная на применении шприцевания и механической обработки, является примером ресурсосберегающей безотходной технологии соленых продуктов.

Технология посола колбасного мяса. В группу операций по посолу мяса для колбасных изделий обычно входят его предварительное измельчение, смешивание с посолочными веществами и выдержка в посоле. В зависимости от вида и сорта колбас мясо измельчают до разной степени: на куски массой до 400 г, до 16...25 мм (шрот) или 2...3 мм и до тонкоизмельченного (куттерованного) состояния. Мясо смешивают с посолочными веществами в мешалке или куттере. В зависимости от вида готовой продукции вводят для вареных колбас 2,5% соли к массе мяса, для полукопченых и копченых — 3...4%, а также 0,005% нитрита в виде раствора, приготовляемого в лаборатории. Возможно также применение сухой нитритной смеси, которая, кроме поваренной соли, содержит равномерно распределенный на поверхности частиц соли нитрит натрия в количестве 0,6% к ее массе. При кратковременной выдержке мяса для вареных колбас при повышенных температурах помещения и сырья нитрит можно вводить в процессе куттерования.

При использовании мяса в парном состоянии смешивание его с посолочными веществами совмещается с тонким измельчением и приготовлением фарша в куттере (метод Киевского мясокомбината). В этом случае выдержка мяса в посоле исключается. Приобретению фаршем нужных свойств способствует добавление в него при куттеровании препарата гемолизированной парной подсоленной крови, который готовят из парной крови (30...36 °С), смешивая ее с водой (38...41°С) в соотношении 1:1 (нитрит натрия растворяют в воде перед смешиванием ее с кровью). Количество вводимой в препарат поваренной соли — 0,5% к его объему. Необходимость выдержки в посоле отпадает также в случае виброперемешивания мяса (в любом термическом состоянии), применения виброосадки сырых батонов вареных, полукопченых и варено-копченых колбас, при изготовлении фарша сырокопченых и полукопченых колбас из подмороженного мяса в куттере. Быстрое вакуумное охлаждение позволяет выдерживать мясо в емкостях любого типа в течение 1...2 суток без опасности порчи.

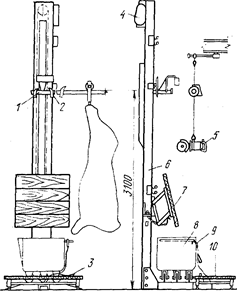

Рис. 2.11. Посолочный агрегат: 1 – автоматический рассолоприготовитель; 2 – сборник рассола; 3 – дозатор рассола; 4 – волчок; 5 – дозатор мяса; 6 - шнековый смеситель; 7 – электродвигатель; 8 – охладитель.

Широкое распространение получил посолочный агрегат (рис.2.11), в состав которого входит волчок, дозаторы сухих посолочных веществ или их растворов и мешалка (периодического или непрерывного действия). В случае применении рассола он может подаваться непосредственно в область режущего механизма волчка, в шнековый смеситель, устанавливаемый на выходе из волчка, или в мешалку. При ускоренном посоле (6 ч) мяса для вареных колбас его измельчают на волчке до размеров частиц 2...3 мм и смешивают с насыщенным холодным (10...12°С) рассолом (10% к массе сырья).

Увеличение размеров кусков мяса замедляет процесс распределения посолочных ингредиентов и соответственно повышает сроки выдержки мяса в посоле (при 2...4°С): при степени измельчения 2...3мм — 6...12ч для вареных колбас; 16... 25 мм — 24ч для вареных и 24...48 ч для полукопченых и варено-копченых колбас; при посоле в кусках до 400 г - 24ч для вареных, 48ч для полукопченых и 5 суток для сырокопченых колбас.

Измельчение соленого мяса и шпика

При производстве колбас большое значение имеет выработка качественно однородного продукта. Это достигается использованием стандартных линий, состоящих из отдельных машин (измельчитель мороженых блоков, волчок, мешалка, куттер или вакуумный куттер) и устанавливающихся в соответствии с потоком сырья. Перерабатываемое сырье можно подавать к отдельным машинам с помощью ленточных транспортеров или стандартных тележек.

После посола для получения колбас более нежной консистенции и получения более монолитного фарша мясо вторично измельчают на различных машинах или применяют комбинированные и специальные машины для тонкого измельчения мяса. В зависимости от вида и сорта колбас степень измельчения мяса различна. При производстве сосисок, сарделек, вареных и ливерных колбас и паштетов мясо подвергают такой степени измельчения, при которой наблюдается значительное разрушение структуры клеток. Продукт получается с однородной структурой, нежной консистенции и хорошего вкуса. При производстве полукопченых и копченых колбас мясо подвергают такой степени измельчения, при которой структура клеток в основном сохраняется, что способствует более интенсивному влагообмену при последующей сушке колбас; и в этом случае степень измельчения должна быть настолько высокой, чтобы фарш получился однородной и монолитной консистенции.

При производстве вареных колбас, сосисок и сарделек мясо измельчают на куттере, если оно было достаточно хорошо измельчено на волчке перед посолом. Если же перед посолом мясо подвергалось грубому измельчению (диаметр отверстий в решетке волчка 16...25 мм), то его вторично измельчают на волчке через решетку с отверстиями диаметром 2...3 мм.

Мясо для полукопченых и копченых колбас после посола измельчают на волчке (рис. 2.12). Режущий механизм волчка состоит из чередующихся решеток и ножей. Неподвижная решетка и вращающийся крестообразный нож (односторонний или двусторонний) образуют плоскость резания. Число таких режущих плоскостей может быть различное (1...4 шт.) в зависимости от степени измельчения: чем больше степень измельчения, тем больше должно быть число плоскостей резания. При небольшой степени измельчения (диаметр отверстий 16...25 мм) достаточно одной плоскости резания, при большой (диаметр отверстии 2...3 мм) — число плоскостей резания следует доводить до четырех.

Рис. 2.12. Конструкция волчка К6-ФВП160-2:

а – схема волчка: 1 – подпорная решетка; 2 – ножевой механизм; 3 - ножевой вал; 4 – рабочий шнек; 5 – одновитковая лопасть; 6 – бункер; 7 - клиноременная передача рабочего шнека; 8 – клиноременная передача ножевого вала; 9 – электродвигатель; 10 – площадка для санобработки; 11 – желоб; 12 – трубчатая насадка; б – режущий механизм: 1 – подпорная решетка; 2 – выходная ножевая решетка; 3 – ножи; 4 – промежуточная решетка; 5 - приемная решетка.

B волчке мясо подвергается резанию, смятию и разрыву, причем чем меньше диаметр отверстий решетки волчка, тем сильнее разрушается и перетирается ткань, тем больше нагревается мясо в результате трения (на 8...9°С). На степень нагрева влияет также правильность сборки режущего механизма.

Наиболее распространены волчки с решеткой 220 мм и одно шнековой подачей сырья. В настоящее время имеются волчки с двумя подающими шнеками, причем размер горловины волчка увеличен (горловина волчка вмещает до 100 кг мяса), что дает возможность измельчать на нем мороженое мясо в блоках; диаметр решетки 160 мм. Волчок легко разбирается, удобен в обслуживании, экономичен, производительность до 200 кг/ч.

При производстве колбас одной из основных операций является получение стабильных эмульсий, в которых не образуется отеков бульона и жира. Колбасная эмульсия имеет две фазы: прерывистую (жировые глобулы) и непрерывную водную с растворенным актомиозином и другими белками мышечной ткани. Такие системы получают, вводя мелкие частицы жира в растворенную в воде белковую основу, и стабилизируют нагреванием в результате коагуляции белка. Растворение белков мышечной ткани и образование эмульсии происходят при измельчении мяса в куттере или при его обработке в смесителе в присутствии 2%-ного хлорида натрия. Если эмульсию перекуттеровать, жировые глобулы слишком измельчаются, а площадь поверхности возрастает настолько, что может не хватить белка для эмульгировання всего жира. Такие эмульсии распадаются и обусловливают низкое качество готового продукта.

При изготовлении вареных колбас, сосисок, сарделек, мясных хлебов, ливерных н некоторых полукопченых колбас мясо измельчают на куттере, где достигается более полное разрушение структуры тканей, чем на волчке. Режущий механизм куттера состоит из серповидных ножей и металлической гребенки, между зубьями гребенки проходят ножи. Принцип резания — рассекание тканей. Частота вращения ножей 1440 мин-1. При обработке на куттере мясо нагревается, поэтому во время куттерования к нему, кроме холодной воды, добавляют около 10% льда. Температура мяса во время и после куттерования не должна быть выше 8...10°С. Производительность куттера зависит от его конструктивных особенностей, а также от заточки ножей. Величины зазора между лезвиями ножей и внутренней поверхностью чаши и продолжительности куттерования. Продолжительность цикла куттерования составляет 5...8 мин в зависимости от свойств обрабатываемого мяса (жесткости) и вида вырабатываемых колбас.

Если на куттере обрабатывают совместно мясо различной жирности, вначале загружают и измельчают или говядину, или нежирную свинину, а затем полужирную свинину. Лед добавляют во время обработки нежирного мяса. Мясо загружают постепенно. Коэффициент заполнения чаши куттера около 0,6.

Куттера различают в зависимости от вместимости чаши и способа ее разгрузки. Разгрузка может быть механической и ручной. Механическая разгрузка производится с помощью вращающейся тарелки или скобы, а также через отверстие в центре чаши. Куттера с механической разгрузкой имеют вместимость чаши 270 и 120 л. Современные куттера могут перерабатывать сырье в замороженном виде без предварительного измельчения на волчке. Эти новые высокопроизводительные машины позволяют готовить фарш и для копченых колбас. Частота вращения ножевого вала 5500 мин-1.

В настоящее время для тончайшего измельчения мяса применяют эмульсоры, микрокуттера, коллоидные мельницы и другие измельчители непрерывного действия. Хорошее измельчение сырья (говядины и свинины), предварительно измельченного на волчке, достигается на измельчителе непрерывного действия марки ФИЛ конструкции ВНИЭКИпродмаш. При измельчении вместо льда добавляют к сырью холодную воду температурой 4...6°С. Сырье в измельчитель подается непрерывно с помощью шнекового смесителя-питателя, который подает сырье и одновременно смешивает его с водой, смесью специй и т. д. Из смесителя-питателя сырье поступает в горловину ножевой головки, где с помощью серповидных ножей предварительно измельчается и дополнительно перемешивается. При дальнейшем движении сырье поступает к ножевым дискам. Под действием центробежной силы оно непрерывно продвигается в зазоры между резцами, режущие грани которых, взаимодействуя между собой, измельчают его.

Степень измельчения регулируется величиной зазора между подвижным и неподвижным ножевыми дисками. Нагрев сырья незначителен (на 5...6°С). Производительность измельчителя 3000 кг/ч, частота вращения подвижного диска и серповидных ножей 2940 мин-1.

Комбинированный измельчитель «Пук-Викозатор» имеет два комплекта режущего механизма и может работать как куттер и как коллоидная мельница. Производительность измельчителя до 9000 кг/ч, частота вращения вала 2950 мин-1. В измельчитель подают сырье, предварительно измельченное на волчке (диаметр отверстий в решетке волчка 2...3 мм) или на куттере периодического действия.

В настоящее время внедряют агрегаты, в которых происходит измельчение и смешивание сырья. В агрегате АТИМ смеситель и измельчитель соединены между собой фаршепроводом.

Режущий механизм измельчителя состоит из вращающегося двухлезвенного ножа и неподвижной решетки с отверстиями диаметром 2,4 и 5 мм. Агрегат АТИМ предназначен для тонкого измельчения сырья, предварительно измельченного на волчке с отверстиями в решетке диаметром 3...5 мм. Производительность до 3000 кг/ч.

Кусочки шпика должны иметь установленную рецептурой форму (куба или правильной призмы) и определенные размеры. Шпик очищают от соли, зачищают. В тех случаях, когда шпик поступает со шкуркой, ее удаляют.

Шпик измельчают на стандартные кусочки на машине-шпигорезке (для некоторых колбас — вручную). Режущий механизм шпигорезки может состоять из двух взаимно перпендикулярных наборов дисковых ножей и серповидного ножа или из двух ножевых рам и серповидного или дискового ножа. Конструкции шпигорезок различают в зависимости от устройства режущего механизма и направления движения шпика в машине (вертикальное и горизонтальное).

Приготовление фарша

Фарш для каждого вида и сорта колбас составляют по рецептуре (точное количественное соотношение составных частей фарша). Чтобы фарш был равномерным, необходимо его тщательно перемешивать. Кусочки шпика, грудинки или языка, если они входят согласно рецептуре в состав фарша, должны сохранить свою первоначальную форму и после перемешивания.

Структурно-однородный фарш (без шпика) смешивают в куттере при измельчении сырья. Порядок загрузки составных частей фарша в куттер в этом случае следующий: вначале загружают говядину или нежирную свинину, затем добавляют лед и воду и после тщательного измельчения сырья загружают специи, муку или крахмал, а затем жирную свинину или жир. Структурно-неоднородный фарш (со шпиком) смешивают в мешалках.

Мешалки, применяемые в колбасном производстве, различают по размерам, форме лопастей и способу разгрузки. Лопасти обычно насажены на двух валах, которые вращаются навстречу один другому с различной скоростью. Такая конструкция мешалок обеспечивает равномерное перемешивание. Направление вращения при необходимости можно изменить. Наиболее распространены в колбасном производстве мешалки с Z-образными лопастями.

По способу разгрузки различают мешалки с ручной и механизированной разгрузкой. Ручная разгрузка производится путем опрокидывания резервуара (корыта) вручную, механическая— опрокидыванием корыта с помощью механизма. Разгружать фарш можно и через отверстие в дне корыта или сбоку. В основном выпускают мешалки с корытом вместимостью 340 и 645л.

Вначале загружают говядину и нежирную свинину. Затем, если нужно, добавляют холодную воду. Через 6...8 мин перемешивания вводят специи и нитрит, если он не был курсовые - 700 р. Комментарии:

|